Система відстеження шва iST ARC

Робить кожен зварний шов максимально точним

Роботизовані комплекси та зварювальні апарати повинні працювати ефективно. Кожен зварний шов повинен бути точним, дефектні зварні шви не допускаються. Існує можливість компенсувати будь-які незначні відхилення на деталях за допомогою правильної технології. Інтелектуальне керування пальником, наприклад, за допомогою системи відстеження шва iST ARC (iSENSE TRACK ARC) від ABICOR BINZEL, вже давно стало незамінним.

Система iST ARC для відстеження зварного шва легко виявляє відхилення в з'єднанні заготовок від мінімальної ширини відстані 0,1 мм та коригують траєкторію в режимі реального часу. З метою зменшення відсотку браку та витрат на переробку використовуйте систесу відстеження шва при автоматизованому зварюванні MIG/MAG та TIG всіх поширених металів, таких як нержавіюча сталь, сплави з нержавіючої сталі, алюміній та інші метали. Система відстеження підходить для різних процесів з'єднання, таких як дугове зварювання, лазерне зварювання та зварювання під флюсом

iST ARC в деталях

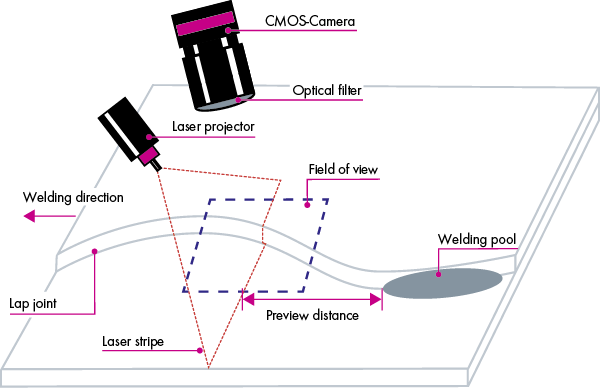

Систама відстеження швів iST ARC працює за принципом лазерної тріангуляції. Це відбувається наступним чином:

З головки датчика на деталь проектується лазерна лінія. Камера в датчику бачить цю лазерну лінію. Алгоритми датчика аналізують положення та форму лазерної лінії на зображенні з камери. Таким чином вимірюється положення та стан з'єднання. Контролер робота або зварювальний апарат отримує цю інформацію та при необхідності коригує зварювання.

Складні рішення, такі як автоматичне регулювання камери, графічний інтерактивний пристрій оператора (GIO) та запис в автономному режимі, як описано нижче, значно спрощують налаштування та експлуатацію системи. Зручна для обслуговування конструкція захисного скла зводить до мінімуму час простою.

Обробка зображення в головці сенсора

Система обробки зображень датчиків відстеження швів iST ARC інтегрована в головку сенсора. Це рішення усуває потребу в додатковому технологічному комп'ютері і, таким чином, економить місце в робочій камері робота. Перевага в тому, що інтерфейс та зв'язок iST ARC між сенсорною головкою та роботом - так звана плата розриву - може бути легко інтегрована в шафу управління. Менша вага також позитивно впливає на обсяг партії поставки і, отже, на транспортні витрати.

Один кабель для живлення та передачі даних

Живлення головки датчика, передача даних до головки датчика та від неї до роз'ємної плати здійснюється за допомогою одного з'єднувального кабелю. Це зменшує кількість додаткових інтерфейсів і, отже, джерел збоїв у автоматизованих системах.

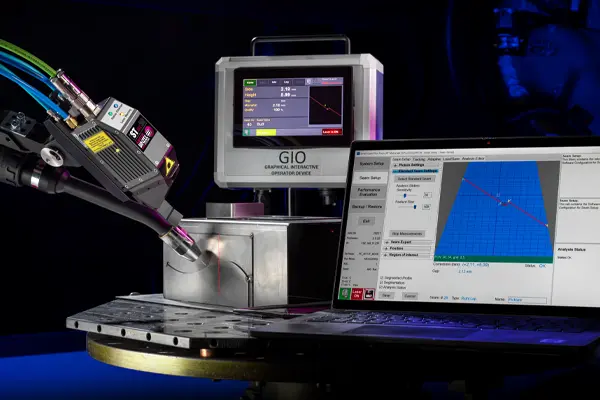

Просте керування з графічним інтерактивним дисплеєм оператора (GIO)

Цікавою та практичною опцією для iST ARC є опціональний графічний інтерактивний дисплей оператора (GIO). За допомогою цього компактного та надійного пристрою оператор або інженер з технічного обслуговування може точно бачити, що робить система, і при необхідності записати це для аналізу в автономному режимі без необхідності зупиняти процес для підключення портативного комп'ютера.

Автоматичне регулювання параметрів шва

Автоматичне регулювання посилення датчиків відстеження шва iST ARC автоматично регулює час спрацьовування затвора камери, інтенсивність лазерного випромінювання та інші параметри. Наприклад, інтенсивність лазера автоматично зменшується в разі переопромінення. Ця функція полегшує налаштування параметрів шва та дозволяє уникнути неоптимальних параметрів.

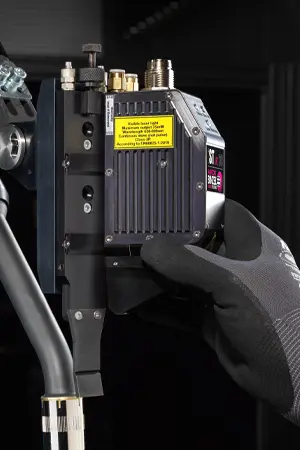

Просте технічне обслуговування/ремонт

Конструкція головки датчика всіх iST ARC дозволяє проводити зручне технічне обслуговування, наприклад, заміну засобу для захисту від бризок, без необхідності повертати датчик. У разі несправності зв'яжіться з місцевою контактною особою ABCIOR BINZEL, яка зможе швидко та легко замінити датчик на місці. Пластина кріплення «ластівчин хвіст» дозволяє легко замінити головку датчика без використання інструментів.

Офлайн-оптимізація для сервісних питань

Якщо виникли питання про те, як можна поліпшити продуктивність датчика iST ARC у вашому конкретному застосуванні, скористайтеся швидкою та простою опцією оптимізації в режимі офлайн. Для цього надішліть записану інформацію про зварні шви з ваших автоматизованих систем безпосередньо нам на електронну пошту: seam-tracking@binzel-abicor.com . Ми перевіримо дані, оптимізуємо їх і повернемо вам оптимізований набір параметрів. Тривалі простої вашого датчика відстеження шва або дорогі виїзди на місце зведені до мінімуму.

Типи датчиків

Всі 3 типи датчиків для відстеження зварного шва забезпечують відмінну продуктивність відстеження. За необхідності програмне забезпечення датчика може надавати контролеру робота інформацію про характеристики шва, такі як поверхня, об'єм і кут, і дозволяє адаптивно регулювати параметри зварювання. Датчик iST ARC доступний в трьох версіях з різними полями огляду та роздільною здатністю:

iST ARC 15 з горизонтальним полем зору 15 мм та високою роздільною здатністю підходить для відстеження швів у вузьких зазорах, особливо при роботі з тонкими листами.

Завдяки своєму 30-міліметровому горизонтальному полю зору iST ARC 30 є ідеальним рішенням для застосувань, де потрібне поле зору і роздільна здатність.

iST ARC 50 з горизонтальним полем зору 50 мм ідеально підходить для зварювання товстих листів та багатопрохідного зварювання завдяки великому полю зору та високій точності алгоритмів виявлення швів.

Що може статися під час роботизованого зварювання?

Всім відома ситуація: компоненти перевіряють після зварювання, і часто виявляється, що зварні шви зміщені або мають низьку якість. Причина: погано вирівняні деталі або проблеми з деталями, які були неправильно підготовлені. Ці дефекти не можуть бути компенсовані в процесі зварювання, оскільки робот слідує запрограмованому шляху, що призводить до повторної обробки або, в гіршому випадку, до утворення браку.

За допомогою системи для відстеження зварних швів можна з самого початку уникнути браку або дорогої переробки. Система також підвищує якість зварних швів, оскільки навіть незначні відхилення на деталях розпізнаються безпосередньо та компенсуються в режимі реального часу. Оскільки система забезпечує правильне розташування зварного шва, швидкість зварювання зазвичай можна збільшити, не витрачаючи час та матеріал на надмірно великі зварні шви.

Як запобігти дефектам зварних швів

Найпростішим рішенням були б точно виготовлені деталі з дотриманням усіх допусків та високоточні затискні кріплення. Але це непрактично. При зварюванні, що контролюється машиною або роботом, зварювальний пальник можна правильно розташувати за допомогою системи відстеження шва. Датчик надає зварювальному роботу дані про фактичне положення шва, що виконується, і зварювання відбувається саме в цьому місці. Компенсуються теплові деформації під час зварювання або відхилення в підготовці деталей. Також можна виміряти розмір зварного шва, що дозволяє контролеру робота адаптувати процес зварювання.

Які зварні з'єднання повинні відслідковувати системи відстеження швів?

При зварюванні листового металу оптичні системи відстеження швів повинні бути здатні розпізнавати та відстежувати різні типи швів, як зазначено нижче. Датчики сімейства iST ARC в стандартній комплектації мають широкий спектр моделей швів. Програмне забезпечення дозволяє додавати індивідуальні шаблони швів, якщо це необхідно. Це ідеально підходить, оскільки застосування зазвичай дуже специфічні.