3D weld inspection MICO - 모든 용접된 seam에 접근할 수 있습니다.

시중에서 가장 컴팩트하고 폭이 좁은 센서 헤드로 새로운 벤치마크를 설정

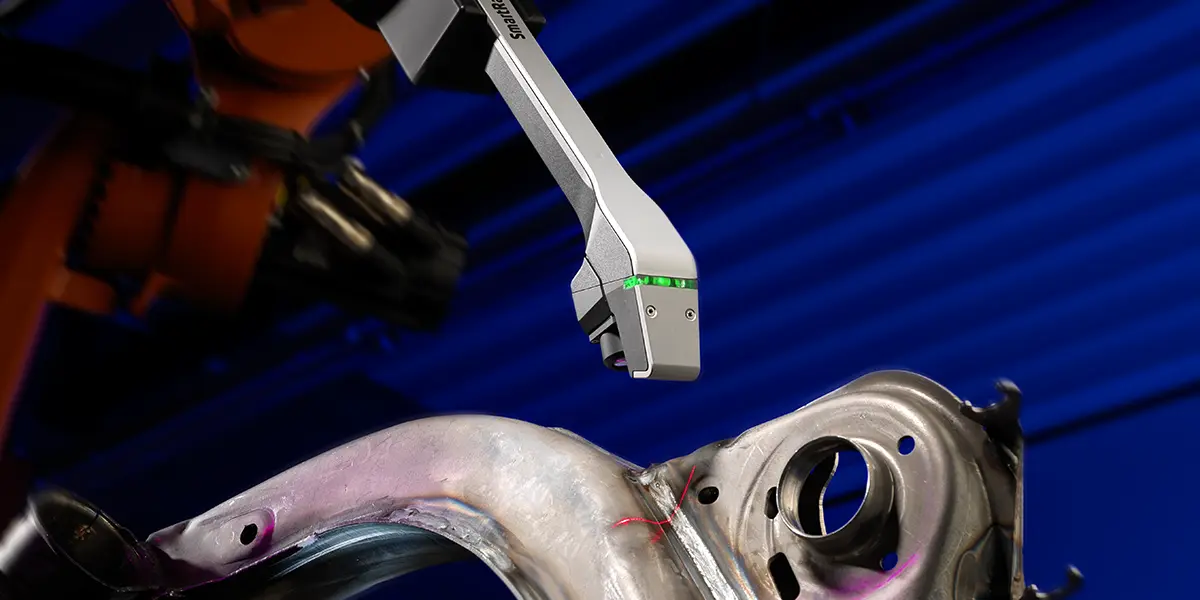

오늘날의 비파괴 자동 용접 검사를 위해 개발된 센서는 이미 매우 우수합니다. 그러나 대부분 로봇에 의한 용접 seam검사는 추가적인 제어 없이는 수행할 수 없는 경우가 많습니다. 대부분의 경우 seam의 5-10%는 검사 광학 장치에 접근이 불가하기 때문에 자동으로 검사할 수 없습니다. 추가 작업자가 이것을 모니터링해야 합니다. SmartRay GmbH 의 3D weld inspection MICO 를 통해 이제 이러한 상황이 변화하고 있습니다. MICO는 유일무이한 컴팩트한 센서 헤드를 갖추고 있으며 이전에는 접근할 수 없었던 것에 접근할 수 있게 해줍니다. 최종 라인 검사에서 판도를 바꾸는 제품이 될 것입니다.

MICO 3D weld inspection 을 통해 설정된 모든 용접 seam을 검사할 수 있습니다. 혁신적인 창 모양(lance-shaped) 센서 디자인으로 이전에는 볼 수 없었던 재료 검사에서 최대 도달 가능성을 달성합니다. 시중에서 이러한 컴팩트한 센서는 유일무이합니다.

또 다른 장점으로 MICO를 사용하면 재작업 비용이 크게 절감할 수 있습니다. 결함이 있는 용접 seam은 정확하게 시각화되며 원하는 방식으로 재작업할 수 있습니다.

모든 정보를 한눈에 확인할 수 있습니다.

용접 seam이 많은 제품이나 컴포넌트를 제조하는 경우 모든 용접 seam를 자동으로 검사할 수 없다는 것을 알고 계실 것입니다. 모든 용접 이음새를 자동으로 검사할 수 있는 것은 아닙니다. 이를 검사하기 위해서는 추가적인 육안 검사와 같은 별도의 검사 계획이 필요합니다. 컴포넌트별 용접 seam 수에 따라 추가적인 공정이 필요하므로 더 많은 노력과 비용이 들 수 있습니다.

3D inspection system MICO는 이 문제를 시작부터 해결합니다. 이 센서는 표준 MIG/MAG 용접 토치와 동일한 접근성을 가지고 있습니다. 디자인은 매우 컴팩트한 옵틱을 갖춘 로봇 용접 토치와 유사합니다. 전자기기는 광학 장치와 분리되어 있습니다. 이런 방식으로 용접이 진행되는 곳에 정확하게 도달합니다.

비파괴 3D inspection sensor MICO는 현재 시중에서 판매되는 접근성이 뛰어난 가장 작고 얇은 얇은 용접 검사 센서일 뿐만 아니라 시중의 다른 센서보다 검사 속도가 50% 빠릅니다. 이 시스템은 약 3~4kHz으로 초당 3,000 ~ 4,000개의 프로파일 컷을 생성합니다.

즉, 현재 이전 시스템의 표준 검사 프로세스에서 130mm/s를 검사하고 있음을 의미합니다. MICO 센서를 사용하면 200mm/s를 달성할 수 있습니다. 따라서 단일 검사 시스템만으로 짧은 사이클 시간에 더 많은 용접부를 100% 검사할 수 있습니다. 따라서 여러 검사 시스템을 사용하면 시스템 수를 줄일 수 있거나 하나의 MICO 시스템에서 동일한 사이클 시간에 더 많은 seam을 검사할 수 있습니다.

3D sensor MICO를 사용하면 품질 보증을 최적화하고 생산성과 효율성을 높일 수 있습니다.

유일무이한 접근성

용접 토치에서 영감을받은 창 모양(lance-shaped) 디자인으로 3D sensor MICO에 비교불가한 접근성을 제공합니다. 또한 용접 토치와 MICO 검사 시스템은 TCP(Tool Center Point)가 동일합니다. 따라서 두 도구의 작업 지점은 동일합니다. 즉, 제품 또는 구성 요소에 용접하는 모든 seam을 3D inspection sensor MICO로 검사할 수 있습니다.

동일한 포락선 곡선과 TCP를 기반으로 오프라인 및 온라인 로봇 프로그래밍뿐만 아니라 용접 및 검사 프로세스 시뮬레이션에서 상당한 시너지 효과를 얻을 수 있습니다.

이 검사 센서는 얇고 컴팩트한 형상으로 지금까지 자동 검사가 불가능했던 곳에서도 용접 seam을 검사할 수 있습니다

고해상도 하이엔드 시스템

시야 40mm 용접 seam 검사용인 초소형 센서 헤드는 1,000픽셀 이상의 해상도를 제공합니다. 이것은 측면 해상도가 40 μm임을 의미합니다. 비유적으로 설명하면, 측정 데이터 사이의 거리는 인간의 머리카락 지름보다 작은 약 70 µm입니다.

용접 이음새를 검사하기 위한 매우 우수한 표준 시스템은 최대0.3mm 크기의 기공을 감지합니다. 3D weld inspection MICO는 최대 0.2mm의 기공을 감지할 수 있습니다. 이 고해상도는 기존의 MIG/MAG 용접 어플리케이션에 필요한 것 보다 더 높습니다. 따라서 용접 seam의 매우 작은 결함이라도 안정적으로 찾을 수 있으며 이전에 알려진 시스템보다 약 50% 빠릅니다.

엄밀히 말하자면 MICO 검사 센서는 레이저 용접 seam검사에도 적합할 정도로 높은 해상도와 속도를 가지고 있습니다.

로봇에 부착

로봇 용접 토치와 같이 3D sensor head MICO를 중공형 로봇에 직접 장착할 수도 있습니다. 따라서 개별 디자인에 추가 요소로 특수 마운트를 추가할 필요가 없습니다. 즉, 필요한 장비를 하나의 컴포넌트로 줄이고 구현 비용을 절감할 수 있습니다.

충돌 방지 기능이 있는 마운트

또한 ABICOR BINZEL의 통합 스위치 오프 보호 기능으로 갖춘 iCAT 로봇 토치 마운트에 MICO 센서 헤드를 직접 적용시킬 수도 있습니다. iCAT은 컴포넌트가 충돌하거나 의도하지 않은 마찰이 발생하면 로봇을 끕니다. 이와 같은 방법으로 센서 시스템의 추가 손상을 방지할 수 있습니다.

더 많은 공간을 이동할 수 있는 내장형 케이블

MICO는 로봇의 중공 축을 통해 내부 케이블을 연결하는 시중에서 유일한 광학 검사 센서입니다. 이를 통해 케이블 부하를 크게 최소화할 수 있으며, 특히 외부 케이블 연결의 간섭을 방지할 수 있습니다. 전기 장치에 사용되는 모든 케이블은 센서 헤드 내부를 지나 로봇 암을 통하며 케이블 조립 가드를 통해 TA로봇 암 내부도 지나갑니다. 케이블은 휘어짐과 비틀림에 강합니다. 플러그 연결에도 동일하게 적용되며 우수한 장력 완화가 보장됩니다. 즉, 3D sensor MICO를 사용하면 케이블 유지보수가 필요한 모든 케이블 수리를 최소화할 수 있습니다. 3D weld inspection MICO는 OA 로봇(over arm welding robots)과 같이 외부 가이드 케이블 어셈블리가 있는 용접 로봇에도 사용할 수 있습니다.

모듈러 케이블 컨셉

필요한 경우 로봇 암 내의 3D weld inspection MICO의 케이블 배선을 작은 세그먼트로 나눌 수 있습니다. 모듈러 케이블의 컨셉을 사용하여 지속적으로 큰 부하가 걸리는 케이블 섹션을 필요한 경우 보다 빠르고 쉽게 교체할 수 있습니다. 즉, MICO를 사용하면 자동 용접 seam검사를 위한 수리 및 유지 보수가 매우 쉬운 시스템을 구축할 수 있습니다.