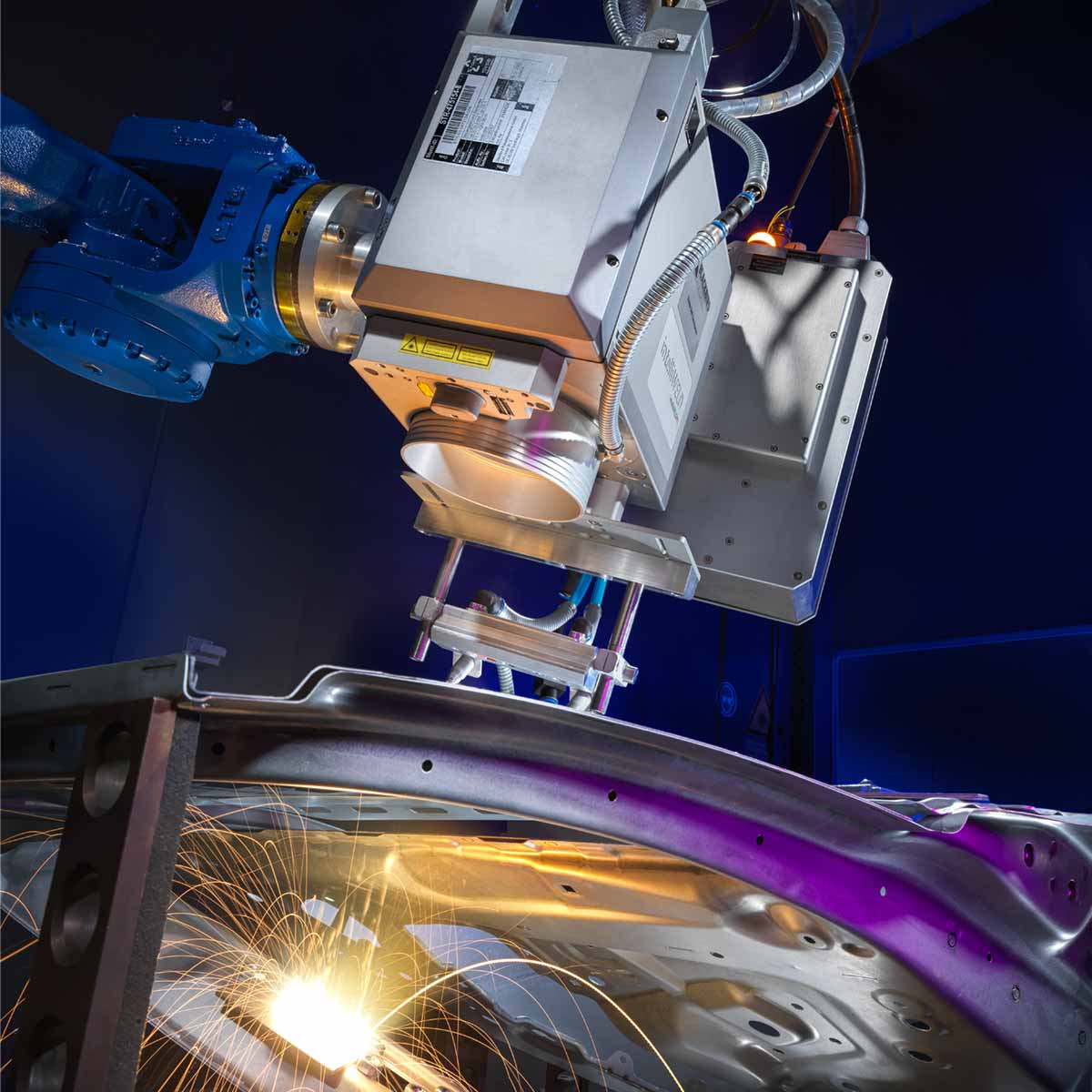

Laserschweißen – Karosseriebau

Leistungsstarkes Technologiepaket für das Schweißen von Hang-on-parts, Autositzen und Batteriekästen

Um in der Automobilproduktion kostengünstig und konkurrenzfähig produzieren zu können, sind die Anforderungen an die Fertigungstechnologien sehr hoch, denn hier zählen Wirtschaftlichkeit und Präzision. Eine ganzheitliche und unter wirtschaftlichen Gesichtspunkten hochinteressante Lösung für das Remote-Laserschweißen von Fahrzeugteilen bietet das Technologiepaket von Blackbird gemeinsam mit dem internationalen Sales- und Servicenetzwerk von ABICOR BINZEL.

Fahrzeugteile wie Autotüren, Sitze oder Batteriekästen unterliegen sehr hohen Qualitätsanforderungen. Schweißnähte müssen hier schnell und gleichzeitig präzise gesetzt werden, denn Zykluszeiten sind kurz und Ausschuss oder gar fehlerhaft geschweißte Fahrzeugteile sind nicht gestattet. Remote-Laserschweißen ermöglicht qualitativ hochwertige Schweißnähte mit funktional hoher Nahtfestigkeit sowie gute Struktursteifigkeit, kleiner Wärmeeinflusszone, kaum Bauteilverzug und hohe Reproduzierbarkeit der Schweißnaht – hochpräzise, sicher und extrem schnell im Prozess.

Auf dieser Seite finden Sie wichtige Informationen über das Remote-Laserschweißen von Body-in-white-Komponenten.

Alle Informationen auf einen Blick

- Wie funktioniert Remote-Laserschweißen?

- Remote-Laserschweißen – stark bei dreidimensionalen Bauteilen

- Herausforderungen beim Laserschweißen von Fahrzeugteilen

- Das Blackbird-Technologiepaket

- Wirtschaftlich Laserschweißen mit der On-the-fly-Synchronisation

- Die Vielfältigkeit der optischen Kohärenztomographie

- Remote-Laserschweißen von Fahrzeugteilen auf den Punkt

- Lösungspaket ABICOR BINZEL & Blackbird

- Videos

- Dokumentation

Wie funktioniert Remote-Laserschweißen?

Laserschweißen ist ein Schmelz-Verbindungsschweißen durch Einsatz eines Laserstrahls. Die Prozessenergie wird – im Gegensatz zum Lichtbogenschweißen – durch elektromagnetische Laserstrahlung ohne Berührung des Werkstücks eingebracht, vom Material absorbiert und in thermische Energie umgewandelt. Die zu fügenden Materialien werden aufgeschmolzen und eine Schweißnaht entsteht. Die Zugänglichkeit zur Schweißstelle ist nur für eine Seite erforderlich.

Die Führung des Laserstrahls erfolgt beim Remote-Laserschweißen über schnell bewegliche Spiegelsysteme im Scanner, die den Strahl zielgenau an die zu schweißende Stelle bewegen und den Laserstrahl auf die Werkstückoberfläche fokussieren. Simultan hierzu bewegt der Roboter den Scanner kontinuierlich über das Bauteil. Auf diese Weise werden Verfahrzeiten zwischen den Schweißnähten stark minimiert, Taktzeiten reduziert und die Teileausbringung entsprechend erhöht.

Der Begriff »Remote« steht für »Distanz« und beschreibt den Vorteil, dass der Laserstrahl aus einer Entfernung von mindestens 300 mm bis zu 1.000 mm und mehr – die sogenannte Fokussierbrennweite – zum Bauteil geführt werden kann. Der positive Effekt dabei ist, dass mit jedem zusätzlichen mm Abstand zwischen dem Remote-Bearbeitungskopf und dem Bauteil der Verschleiß der Komponenten abnimmt. Weitere Vorteile liegen in der besseren Zugänglichkeit zum Werkstück sowie den geringeren Störkonturen wie auch stark minimierten Kollisionsgefahren zwischen Optik und Laserschweißanlage. Im Gegensatz zum konventionellen Laserschweißen muss die Optik nicht zeitaufwendig zwischen den einzelnen Schweißaufgaben positioniert werden.

Remote-Laserschweißen – stark bei dreidimensionalen Bauteilen

Beim Remote-Laserschweißen ist die Schweißoptik meist an einer Führungsmaschine wie beispielsweise einem Knickarm-Roboter angebracht. Mit einem solchen Roboter können beim Remote-Laserschweißen Anstellwinkel von Null bis nahezu 90° realisiert werden. Damit ist es möglich, große Bauteile in dreidimensionalem Raum mit hoher Flexibilität zu schweißen sowie selbst komplizierte Nahtgeometrien zu realisieren.

Herausforderungen beim Laserschweißen von Fahrzeugteilen

Beim Laserschweißen von Body-in-white-Fahrzeugteilen liegt besonderes Augenmerk auf deren Festigkeit. Damit diese erforderliche Festigkeit garantiert werden kann, müssen beim Schweißen von Türen, Sitzbaugruppen sowie Batteriekästen einige Aspekte beachtet werden. Diese sind im Folgenden aufgeführt.

Fahrzeugtüren schweißen

Beim Schweißen von Fahrzeugtüren wird immer häufiger das Kehlnahtschweißen eingesetzt. Hierfür muss der Laserstrahl bei Stahl wie auch bei Aluminium hochpräzise und mit nur wenigen Zehntel Millimetern zulässiger Abweichung geführt werden. Wichtig ist hierbei auch, mögliche Spalte zwischen den Fügeparametern zu ermitteln und mithilfe einer adaptiven Parameteranpassung zu überbrücken.

Sitzbaugruppen schweißen

Sitzbaugruppen sind sehr schweißintensiv, besitzen viele Überlappnähte und müssen in kurzen Taktzeiten geschweißt werden. Dies gelingt nur durch das Entkoppeln der Roboterbewegungen von den Schweißbewegungen. Hochdynamische Scannersysteme ermöglichen es, den Laserstrahl schnell und exakt reproduzierbar zu positionieren.

Batteriekästen schweißen

Auch Batteriekästen sind Teil der Karosseriestruktur und müssen gleichzeitig leicht gebaut und trotzdem sehr stabil sein. Aluminiumlegierungen mit hohen Festigkeitsgraden entsprechen diesen Vorgaben, doch sind diese Materialzusammensetzungen sehr herausfordernd beim Schweißen: Einen besonders kritischen Moment stellt hier das Erstarren der Schweißnaht dar. Zu diesem Zeitpunkt muss die Bildung von Rissen reduziert werden. Eine exakt passende statische oder dynamische Strahlformung ist hierfür die Lösung.

Das Blackbird-Technologiepaket

Für jede Automobilfertigung bedeutet das umfassende Blackbird-Technologiepaket mit dem Sales- und Servicenetzwerk von ABICOR BINZEL eine wirtschaftliche Bereicherung: Höchste Prozesssicherheit, präzise Schweißnähte und reproduzierbare Nahteigenschaften in der automatisierten Fertigung können durch ein internationales Netzwerk überall auf der Welt realisiert werden.

Ausgefeilte Steuerungstechniken, exakt aufeinander abgestimmte Optiken und hochdynamische Scannersysteme bilden die Basis für zukunftsweisendes Laserschweißen in der modernen Automobilfertigung.

Applikationsspezifische Konfiguration

- RobotSyncUnit (RSU) – intelligente Software

- ScanControlUnit (SCU) – hocheffiziente Steuerung

- intelliWELD – leistungsstarker 3D-Scanner

Diese Konfiguration ermöglicht es, Stahl- sowie Aluminiumlegierungen zu schweißen und den Schweißprozess durch eine der Schweißbewegung überlagerten Oszillation des Laserstrahls zu unterstützen. Mit dieser Oszillation kann bei Kehlnähten am Überlappstoß ein fortlaufend gemessener Spalt zwischen Oberblech und Unterblech adaptiv überbrückt werden.

Wirtschaftlich Laserschweißen mit der On-the-fly-Synchronisation

Schweißt man mit einer konventionellen Festoptik ohne Scannerspiegel viele kurze Nähte an unterschiedlichen Positionen, muss jede zu schweißende Stelle angefahren und darüber gestoppt werden. Bei der On-the-fly-Technik fährt der Roboter die Scanneroptik in kontinuierlicher Geschwindigkeit und mit Abstand in einer linearen Bahn am Werkstück entlang. Durch die Spiegelsysteme wird der Laserstrahl schnell und präzise an die zu schweißenden Stellen bewegt. Mit dieser On-the-fly-Technik gelingt es, unproduktive Nebenzeiten massiv zu reduzieren.

Das On-the-fly-Schweißen mit seinen kurzen Zykluszeiten wird mithilfe der leistungsstarken SCU (ScanControlUnit) ermöglicht, die die Bewegungsabläufe zwischen Scan-System und Industrieroboter synchronisiert und die Energiequelle Laserstrahl optimal nutzt. Der Programmierungsprozess am Bauteil wird zusätzlich durch die Möglichkeit der Offlineprogrammierung unterstützt. Auf diese Weise kann bereits am PC eine Optimierung der Bahn- und Zykluszeit vorgenommen werden.

Die Vielfältigkeit der optischen Kohärenztomographie

Aus der medizinischen Augenheilkunde bekannt, wird die optische Kohärenztomographie – Englisch: Optical Coherence Tomography, kurz OCT – als bildgebendes Verfahren seit einigen Jahren erfolgreich sowohl in der Schweißnahtinspektion wie auch in der Nahtverfolgung eingesetzt. Die OCT-Lösung ist eine Einzelpunkt-Hochgeschwindigkeitsabstandsmessung, die auf Interferometrie basiert. Die OCT-Lösung von Blackbird nutzt die Vorteile industrieerprobter Laser-Ablenksysteme und etablierter OCT-Sensorik, um bestmögliche Höhenprofile des Bauteils vor, während und nach dem Schweißen zu erfassen.

Funktionsweise der Kohärenztomographie

Ein entsprechender OCT-Scanner streicht sehr schnell über das Bauteil und tastet mit einem Lichtstrahl die Oberfläche ab. Ein aus derselben Lichtquelle gleichzeitig ausgesendeter Referenzstrahl fällt auf einen Referenzspiegel in definierter Entfernung und wird zurückreflektiert. Beide Strahlen treffen wieder zusammen und überlagern und verstärken sich gegenseitig oder schwächen sich ab und heben sich auf – sie interferieren. Aus dem erzeugten Interferenzmuster lässt sich präzise der Abstand zum Bauteil ermitteln. In Kombination mit der Ablenkung des OCT-Messtrahls lassen sich somit beliebige Höhenprofile erfassen.

Vorteile der optischen Kohärenztomographie

Mit der optischen Kohärenztomographie können Fügestöße und Bauteilkanten sowie Unregelmäßigkeiten der Oberfläche erkannt und sogar die Tiefe des Keyholes beim Tiefschweißen bestimmt werden. Auf diese Weise bekommt man schon während des Laserschweißens Informationen zur Nahttiefe.

In der automatisierten Automobilproduktion ist die Kohärenztomographie besonders in der Türfertigung ein leistungsstarkes Werkzeug, da mit ihr sowohl Stoßlagen erkannt als auch eine nachgelagerte Inline-Inspektion durchgeführt werden kann.

Die optische Kohärenztomographie ist im Blackbird-ABICOR BINZEL-Technologiepaket optional enthalten.

Remote-Laserschweißen von Fahrzeugteilen auf den Punkt

- Hochflexibel beim Bearbeiten von Stahl- und Aluminiumwerkstoffen

- Laserstrahloszillation und Spaltüberbrückungsalgorithmen garantieren eine höhere Prozesssicherheit

- Zuverlässig beim Setzen präziser Schweißnähte bei geringen Taktzeiten

- On-the-fly-Technologie und Offline-Bahnprogrammierung ermöglichen einen taktzeitoptimierten Laserschweißprozesse

- Wirtschaftlich beim Reproduzieren der Nahteigenschaften

- OCT-Verfahren unterstützt Nahtführung, Spaltmessung und Bestimmung der Nahttopologie

Lösungspaket ABICOR BINZEL & Blackbird

Blackbird liefert die leistungsstarke, hochentwickelte und zuverlässige Technologie für das Remote-Laserschweißen von Body-in-white-Fahrzeugteilen, ABICOR BINZEL vervollständigt das Gesamtpaket mit seinem internationalen Sales- und Servicenetzwerk. In Kombination ergibt diese Symbiose ein ganzheitliches, hochwertiges und wertvolles Lösungspaket für die Automobilproduktion.

Vorteile dieses Lösungspakets für die Automobilproduktion

- Abgerundetes Technologiepaket

- Internationales Expertennetzwerk

- Weltweite Applikations- und Serviceunterstützung