Aluminium

Langlebige Verbindungen – hervorragende Optik

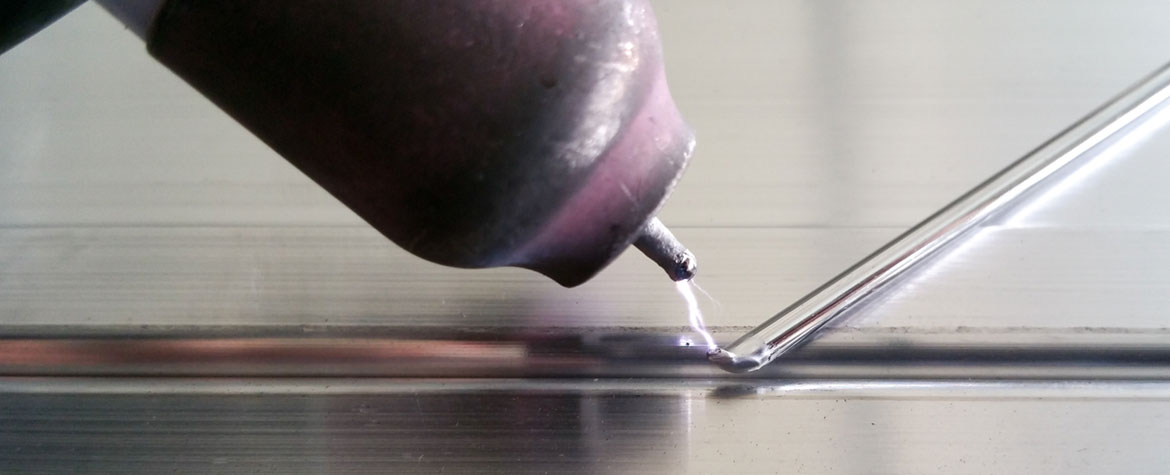

Aluminium ist ein leichter und gleichzeitig fester Werkstoff, der überall dort zum Einsatz kommt, wo stabile Bauteile nicht viel wiegen dürfen. Aus diesem Grunde wird Aluminium unter anderem häufig in der Automobilbranche und beim Flugzeugbau eingesetzt. Je nach Anforderung und Stärke des Werkstücks wird dabei im WIG- oder MIG-Verfahren geschweißt.

Leicht, fest, formbar

Aluminium ist dreimal leichter als Stahl, sehr fest und dank seiner Oxidschicht äußerst wetter- und korrosionsbeständig. Reines Aluminium und alle gehärteten Aluminiumlegierungen sind sehr gut schweißbar und sehr schweißfest. Dabei ist allerdings zu beachten, dass es sich aufgrund seiner hohen Wärmeleitfähigkeit relativ leicht verformt. Darüber hinaus hat Aluminium mit zirka 660 °C eine relativ niedrige Schmelztemperatur. Die Schmelztemperatur der Oxidschicht auf dem Aluminium liegt dagegen bei über 2.000 °C. Aus diesem Grunde muss die Oxidschicht vor dem Schweißen entfernt werden, um eine optimale Nahtfestigkeit und -qualität zu erzielen.

MIG- und WIG-Schweißen

Beim Aluminiumschweißen werden ausschließlich Inert-Schutzgase eingesetzt, in den meisten Fällen Argon. Die Beimischung von Helium reduziert die Gefahr poröser Nähte. Die Naht wird feiner und die Aufschmelzung nimmt ab, gleichzeitig wird aber auch der Lichtbogen instabiler.

Häufig bearbeitete dünne Aluminiumbleche mit einer Stärke ab 0,5 mm lassen sich gut im WIG-Verfahren schweißen. Nahtqualität und Optik sind in der Regel sehr gut und auch für schwierige Legierungen lassen sich leicht geeignete Zusatzwerkstoffe finden. Um die Oxidhaut aufzureißen ist es wichtig mit Wechselstrom zu schweißen.

MIG-Schweißen eignet sich sowohl für dünne als auch für dicke Aluminiumwerkstücke. Es ermöglicht schnelle Schweißprozesse und wird daher bei Blechen ab 5 mm Stärke als besonders effizientes Verfahren genutzt. Bei dickeren Materialstärken ist zu beachten, dass das Aluminium aufgrund seiner hohen Wärmeleitfähigkeit vorgewärmt werden muss. Nur so kann ein ausreichender Einbrand gesichert und die Porenanfälligkeit verringert werden.

Häufig gestellte Fragen

Aluminiumschweißen ist ziemlich herausfordernd und erfordert spezielle Kenntnisse und Fertigkeiten. Dieses Material hat nämlich die Eigenschaft, sehr schnell zu oxidieren, wenn es mit der Umgebungsluft in Berührung kommt. Die dabei gebildete Oxidschicht verleiht dem Aluminium seine unvergleichliche silbergraue Farbe und macht es ebenso korrosionsbeständig. Dieser Schutzfilm ist es, der beim Schweißen erst einmal aufgebrochen werden muss, damit der Werkstoff und das Zusatzmaterial eine Verbindung eingehen können. Das erreicht man mechanisch durch Abreiben mit einer Bürste oder einem Kunststoffvlies, und im Prozess durch das Aufbrechen der Oxidschicht. Möchte man letzteres, muss eine dreimal höhere Temperatur als die eigentliche Schmelztemperatur von Aluminium aufgebracht werden als das Aluminium selbst als Schmelztemperatur hat. Bei einer solch hohen Energieeinkopplung ist die Gefahr groß, dass der Werkstoff selbst direkt nach dem Durchbrechen der Oxidschicht wegschmilzt. Um das zu verhindern:

- muss das Material richtig vorbereitet werden,

- der optimale Schweißbrenner zum Einsatz kommen,

- spezielle Ausrüstteile verwendet,

- der Draht richtig gefördert

- und das passende Schutzgas eingesetzt werden.

Es gibt kein bevorzugtes Verfahren für das Schweißen von Aluminium, es eignen sich WIG, MIG und Plasma – je nach Anforderung. Das MIG-Schweißverfahren wird am besten beim Schweißen von dickeren Aluminiumblechen angewendet, denn es ermöglicht eine größere Abschmelzleistung des Drahts. Besonders gut lassen sich Kehlnähte mit dem MIG-Verfahren schweißen, denn damit kann der Schweißzusatz gut eingebracht werden. Dünnere Aluminiumbleche werden vorzugsweise mit dem WIG-Verfahren mit Wechselstrom geschweißt. Besonders Stumpfverbindungen gelingen ganz hervorragend mit dem WIG-Schweißverfahren. Wer gezielt mehr Wärme einbringen möchte, wählt am besten das Plasma-Schweißverfahren mit Gleichstrom. Doch das ist sehr anspruchsvoll. Im manuellen Bereich wird Aluminium am meisten mit dem WIG-Verfahren in Wechselstrom geschweißt.

Es gibt einige Punkt, die Sie berücksichtigen müssen, wenn Sie Aluminium schweißen. Das erfordert Wissen und Können gleichermaßen. Um die Oxidschicht aufzubrechen, die Aluminium bei Kontakt mit Sauerstoff aufbaut, muss die Oberfläche des Werkstücks entsprechend vorbereitet werden. So muss als erstes alles an Schmutz, Schmiere und Öl entfernt werden. Dann wird die Oxidschicht aufgebrochen, was Sie gut mechanisch mithilfe einer Bürste oder einem Kunststoffvlies erledigen können. Dann heißt es schnell beginnen mit dem Schweißen, denn je nach Umgebungsbedingungen entsteht die Oxidschicht bereits nach wenigen Minuten neu. Wenn das Werkstück verunreinigt ist, kommt es zur Rußbildung. Das bedeutet mühselige Nacharbeit. Aber auch im Schweißprozess selbst können Sie die Oxidschicht aufbrechen, indem Sie mit Wechselstrom schweißen. Bilden Sie dazu vor Beginn eine Kugel (Kalotte) auf der Spitze der Wolframelektrode. Sie sorgt dafür, dass Sie die aufgebrochene Oxidschicht wie Schollen vor sich hertreiben können. Wenn Sie ein dickeres Blech Aluminium von mehr als 10 mm haben, sollten Sie das Werkstück unbedingt vorwärmen. Ohne Vorwärmen würde zu viel Wärme aus dem Schweißprozess in das Werkstück fließen und für den Prozess verloren gehen. Das erschwert es zusätzlich, eine Schweißnaht entstehen zu lassen.

Wenn Sie dünne Bleche haben, lässt sich Aluminium am besten mit einem WIG-Brenner schweißen. Mit Wechselstrom, um mit der höheren Leistung die Oxidschicht aufzubrechen und um mit der niedrigeren Leistung das darunter liegende Aluminium aufzuschmelzen ohne es durchzubrennen. Wenn Sie dickere Bleche ab ca. 10 mm haben, nutzen Sie am besten einen MIG-Brenner, denn mit diesem gelingt Ihnen eine größere Abschmelzleistung durch den Draht. Wenn Sie ganz gezielt Wärme in das Aluminiumwerkstück einbringen wollen, sollten Sie einen Plasma-Schweißbrenner einsetzen.

Nutzen Sie besser einen gebogenen Brennerhals, wenn Sie mit einem MIG-Brenner Aluminium schweißen. Aus einem einfachen Grund: Ein gebogener Brennerhals bietet immer eine Zwangskontaktierung für den Draht. Damit wird der Aluminiumdraht immer sauber geführt und auch ein guter Stromübergang ist dabei gewährleistet.

Beim Ausrüsten des Brenners für das Schweißen von Aluminium werden oft Fehler gemacht. Achten Sie daher auf Folgendes: Verschweißen Sie den Aluminiumdraht mit einer speziellen Seele aus Kohle-PTFE. Sein Graphitanteil ermöglicht eine bessere Gleitfähigkeit. Setzen Sie auch eine Stromdüse mit größerem Durchmesser ein, weil sich ein Aluminiumdraht aufgrund seiner guten Leitfähigkeit stärker ausdehnt als vergleichsweise ein Stahldraht. Oft kommen auch Push-Pull-Brenner mit Drahtförderrollen speziell für Aluminiumdraht zum Einsatz. Weil Aluminiumdraht sehr weich ist, unterstützt ein PP-Brenner zusätzlich die Drahtförderung.

Weil Aluminiumdraht sehr weich ist und sich deshalb leicht verbiegt und eventuell stecken bleiben kann, werden zusätzlich spezielle Transportrollen für den Drahtvorschub eingesetzt. Sie sind so geformt, dass sie den Draht ganz sanft gleiten lassen können ohne viel Reibung zu erzeugen. Ein Push-Pull-Brenner hilft außerdem beim Fördern des weichen Aluminiumdrahts. Durch seinen integrierten Antrieb wird der Draht zusätzlich gezogen und nach vorne transportiert.

Aluminium wird mit Edelgas als Schutzgas geschweißt. Entweder Argon oder Argon-Gemische. Dünne und mitteldicke Bleche bis ca. 10 mm Blechdicke werden mit reinem Argon geschweißt. Ist das Material dicker, wird Helium zu Argon gemischt, wodurch eine höhere Temperatureinkopplung in den Schweißprozess erreicht wird.

Beim Aluminiumschweißen kann es leicht zu Porenbildung in den Nähten kommen. Eine – eher bekannte – Ursache kann eine ungenügende Schutzgasabdeckung sein. Eine andere Ursache kann aber auch in einer möglichen Kondensation in den Gasleitungen liegen. Diese entsteht, wenn Feuchtigkeit einen Weg in die Gasleitungen findet. Sie ist dafür verantwortlich, dass Kohlenwasserstoff in der Schweißnaht eingeschlossen wird. Aber auch verunreinigtes Material wie der Werkstoff selbst oder der Draht sind Auslöser für Porenbildung und damit poröse Schweißnähte beim Aluminiumschweißen.

Wenn Sie einmal eine Schweißstation für Aluminiumschweißen eingerichtet haben, sollten Sie nach Möglichkeit diese ausschließlich für das Alu-Schweißen nutzen. Einmal eingestellt, können Sie schneller eine neue Aufgabe schweißen, als wenn Sie eine Station immer wieder von Stahl auf Aluminium umrüsten und umgekehrt. Machen Sie es sich leicht und wechseln Sie einfach den Arbeitsplatz – sofern es die Bedingungen erlauben.