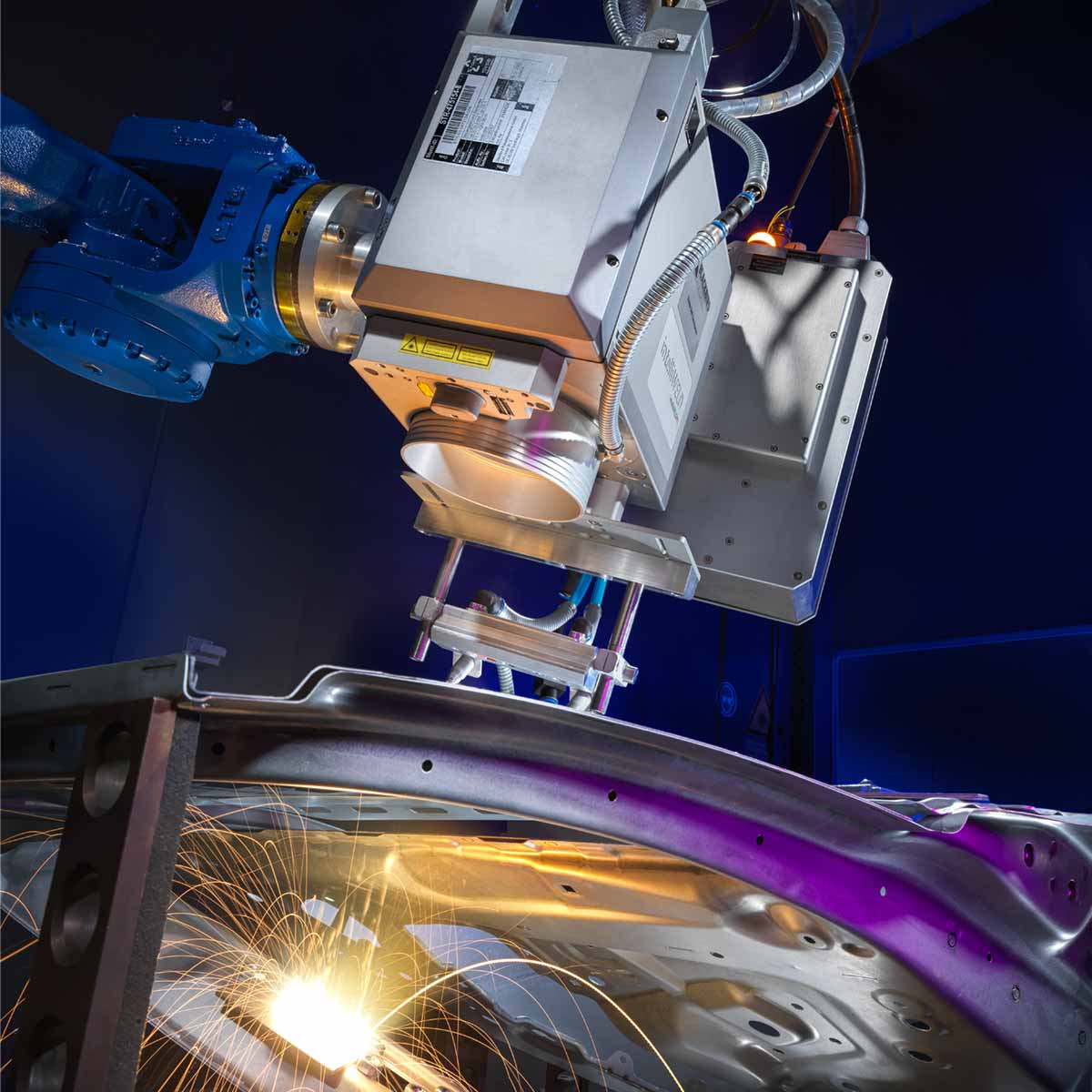

Laserové svařování – konstrukce karoserií

Výkonný technologický balíček pro svařování závěsných dílů, autosedaček a bateriových boxů

Aby bylo možné v automobilové výrobě vyrábět hospodárně a konkurenceschopně, jsou nároky na výrobní technologie velmi vysoké, protože právě zde záleží na ziskovosti a přesnosti. Balíček technologií Blackbird ve spojení s mezinárodní prodejní a servisní sítí ABICOR BINZEL nabízí ucelené a z ekonomického hlediska velmi zajímavé řešení pro remote – laserové svařování dílů vozidel.

Na díly vozidel, jako jsou dveře, sedadla nebo akumulátory, jsou kladeny velmi vysoké požadavky na kvalitu. Svary musí být nastaveny rychle a zároveň přesně, protože doba cyklu je krátká a zmetky nebo dokonce vadně svařené díly vozidel nejsou přípustné. Remote laserové svařování umožňuje vysoce kvalitní svarové spoje s vysokou funkční pevností svaru i dobrou strukturální tuhostí, malou tepelně ovlivněnou zónou, téměř žádnou deformací součásti a vysokou reprodukovatelností svaru – vysoce přesné, bezpečné a extrémně rychlé v procesu.

Na této webové stránce najdete důležité informace o remote laserovém svařování dílů karoserie “v bílé barvě”, tedy kompletace jednotlivých dílů karoserie v kompletní celek před lakováním.

Přehled všech informací

- Jak funguje dálkové laserové svařování?

- Dálkové laserové svařování – efektivní pro trojrozměrné součásti

- Výzvy při laserovém svařování dílů vozidel

- Technologický balíček Blackbird

- Úsporné laserové svařování se synchronizací za chodu

- Všestrannost optické koherenční tomografie

- Dálkové laserové svařování dílů vozidel do bodu

- Balíček řešení ABICOR BINZEL & Blackbird

- Video

- Dokumentace

Jak funguje remote laserové svařování?

Laserové svařování je tavné svařování pomocí laserového paprsku. Energie procesu je – na rozdíl od obloukového svařování – vnášena elektromagnetickým laserovým zářením bez dotyku obrobku, je absorbována materiálem a přeměněna na tepelnou energii. Spojované materiály se roztaví a vytvoří se svarový spoj. Přístup ke svařovacímu bodu je nutný pouze na jedné straně.

Při remote laserovém svařování je laserový paprsek veden rychle se pohybujícími zrcadly ve skeneru, která paprsek přesouvají přesně na místo svařování a zaměřují laserový paprsek na povrch obrobku. Současně robot plynule pohybuje skenerem nad součástí. Tímto způsobem se výrazně minimalizují doby pohybu mezi svary, zkracují se doby cyklů a odpovídajícím způsobem se zvyšuje výkonnost dílu.

Termín „remote“ znamená „vzdálenost“ a popisuje výhodu, že laserový paprsek může být veden na součástku ze vzdálenosti nejméně 300 mm až 1 000 mm a více – tzv. ohnisková vzdálenost. Pozitivním efektem této skutečnosti je, že s každým dalším mm vzdálenosti mezi vzdálenou zpracovatelskou hlavou a komponentou se snižuje opotřebení komponent. Dalšími výhodami jsou lepší přístupnost ke svařenci, jakož i nižší rušivé kontury a výrazně minimalizované riziko kolize mezi optikou a laserovým svařovacím systémem. Na rozdíl od běžného laserového svařování není nutné optiku mezi jednotlivými svařovacími úkony časově náročným způsobem polohovat.

Remote laserové svařování – efektivní pro trojrozměrné komponenty

Při remote laserovém svařování je svařovací optika obvykle připojena k naváděcímu stroji, jako je robot s kloubovým ramenem. S takovým robotem lze při dálkovém laserovém svařování dosáhnout úhlů náběhu od nuly do téměř 90°. To umožňuje svařovat velké součásti v trojrozměrném prostoru s vysokou mírou flexibility a realizovat i složité geometrie svarů

Problémy při laserovém svařování dílů vozidel

Při laserovém svařování dílů karoserie “v bílé barvě” (termín pro kompletaci celkové karoserie z jednotlivých dílů před lakováním) se věnuje zvláštní pozornost jejich pevnosti. Aby byla tato požadovaná pevnost zaručena, je třeba při svařování dveří, modulů sedadel a bateriových boxů zohlednit některé aspekty. Ty jsou uvedeny níže.

Svařování dveří vozidel

Koutové svařování se stále častěji používá pro svařování dveří vozidel. K tomuto účelu musí být laserový paprsek veden s vysokou přesností a s přípustnou odchylkou jen několika desetin milimetru jak u oceli, tak u hliníku. Důležité je také určit možné mezery mezi parametry spojování a překlenout je pomocí adaptivního nastavení parametrů.

Svařování modulů sedadel

Moduly sedadel jsou velmi náročné na svařování, mají mnoho překrývajících se svarů a musí být svařeny v krátkých časových cyklech. Toho lze dosáhnout pouze oddělením pohybů robota od svařovacích pohybů. Vysoce dynamické skenovací systémy umožňují rychle a přesně polohovat laserový paprsek reprodukovatelným způsobem.

Svařování bateriových boxů

Součástí konstrukce karoserie jsou také skříně bateriových boxů, které musí být současně lehké a velmi pevné. Těmto požadavkům vyhovují hliníkové slitiny s vysokou pevností, ale svařování těchto materiálů je velmi náročné: obzvláště kritickým momentem je v této souvislosti tuhnutí svarového spoje. V tomto okamžiku je třeba omezit vznik trhlin. Řešením tohoto problému je přesně padnoucí statické nebo dynamické tvarování svazku.

Technologický balíček Blackbird

Pro každou automobilovou výrobu znamená komplexní balíček technologií Blackbird s prodejní a servisní sítí ABICOR BINZEL ekonomický přínos: nejvyšší procesní spolehlivost, přesné svary a reprodukovatelné vlastnosti svarů v automatizované výrobě lze realizovat prostřednictvím mezinárodní sítě kdekoli na světě.

Důmyslné řídicí technologie, přesně koordinovaná optika a vysoce dynamické skenovací systémy tvoří základ pro laserové svařování orientované na budoucnost v moderní automobilové výrobě.

Konfigurace specifická pro danou aplikaci

- RobotSyncUnit (RSU) – inteligentní software

- ScanControlUnit (SCU) – vysoce efektivní řídicí systém

- intelliWELD – výkonný 3D skener

Tato konfigurace umožňuje svařovat ocelové i hliníkové slitiny a podpořit proces svařování oscilací laserového paprsku, která se překrývá se svařovacím pohybem. Díky této oscilaci lze plynule měřit mezeru mezi horním a dolním plechem a přizpůsobit ji tak pro koutové svary v přeplátovaném spoji.

Úsporné laserové svařování se synchronizací za chodu

Při svařování mnoha krátkých svarů v různých polohách s běžnou pevnou optikou bez zrcadel skeneru je třeba se ke každému svařovacímu bodu přiblížit a zastavit se nad ním. S technologií on-the-fly robot pohybuje optikou skeneru podél obrobku kontinuální rychlostí a v lineární vzdálenosti. Zrcadlové systémy přesouvají laserový paprsek rychle a přesně ke svařovaným bodům. Díky této technologii on-the-fly je možné výrazně snížit neproduktivní prostoje.

Výkonná jednotka SCU (ScanControlUnit) umožňuje svařování za chodu s krátkou dobou cyklu díky synchronizaci pohybových sekvencí mezi skenovacím systémem a průmyslovým robotem a optimálnímu využití laserového paprsku jako zdroje energie. Proces programování na komponentě je navíc podpořen možností offline programování. Tímto způsobem lze již na počítači provádět optimalizaci doby dráhy a doby cyklu.

Všestrannost optické koherentní tomografie

Optická koherentní tomografie (OCT), známá z lékařské oftalmologie, se již několik let úspěšně používá jako zobrazovací technika při kontrole a sledování svarů. Řešení OCT je jednobodové, vysokorychlostní měření vzdálenosti založené na interferometrii. Řešení OCT společnosti Blackbird využívá výhody osvědčených laserových vychylovacích systémů a zavedené technologie snímačů OCT k zachycení nejlepších možných výškových profilů součásti před svařováním, v jeho průběhu a po něm.

Jak funguje koherenční tomografie

Příslušný skener OCT se pohybuje velmi rychle nad svařencem a snímá povrch světelným paprskem. Současně vysílaný referenční paprsek ze stejného zdroje světla dopadá na referenční zrcadlo v definované vzdálenosti a odráží se zpět. Oba paprsky se opět setkají a překrývají se a vzájemně zesilují nebo zeslabují a ruší – interferují. Vzdálenost ke svařenci lze přesně určit z vytvořeného interferenčního obrazce. V kombinaci s vychýlením měřicího paprsku OCT tak lze zaznamenat libovolný výškový profil.

Výhody optické koherentní tomografie

Pomocí optické koherentní tomografie lze zjistit spoje a hrany svařenců, jakož i odchylky povrchu a dokonce i hloubku klíčového otvoru při hlubokém svařování. Tímto způsobem lze získat informace o hloubce svaru již během laserového svařování.

V automatizované výrobě automobilů je koherenční tomografie mocným nástrojem, zejména při výrobě dveří, protože ji lze použít k detekci polohy nárazu i k následné kontrole v lince.

Optická koherentní tomografie je volitelně součástí balíčku technologie Blackbird ABICOR BINZEL.

Remote laserové svařování dílů vozidla do bodu

- Velmi flexibilní při zpracování ocelových a hliníkových materiálů

-

Algoritmy oscilace laserového paprsku a přemostění mezery zaručují vyšší spolehlivost procesu

-

- Spolehlivě nastavuje přesné svary s krátkými časy cyklů

-

Technologie On-the-fly a offline programování dráhy umožňují laserové svařování s optimalizovanou dobou cyklu

-

- Úsporná reprodukce vlastností svarů

-

Proces OCT podporuje sledování svarů, měření mezer a určení topologie svarů.

-

Balíček řešení ABICOR BINZEL & Blackbird

Blackbird poskytuje výkonnou, pokročilou a spolehlivou technologii pro remote laserové svařování dílů karoserie “v bílé barvě” (termín pro kompletaci celkové karoserie z jednotlivých dílů před lakováním), ABICOR BINZEL doplňuje celý balíček svou mezinárodní prodejní a servisní sítí. Výsledkem této symbiózy je ucelený, vysoce kvalitní a hodnotný balíček řešení pro automobilovou výrobu.

Výhody tohoto balíčku řešení pro automobilovou výrobu

- Propracovaný technologický balíček#

- Mezinárodní síť odborníků

- Celosvětová aplikační a servisní podpora