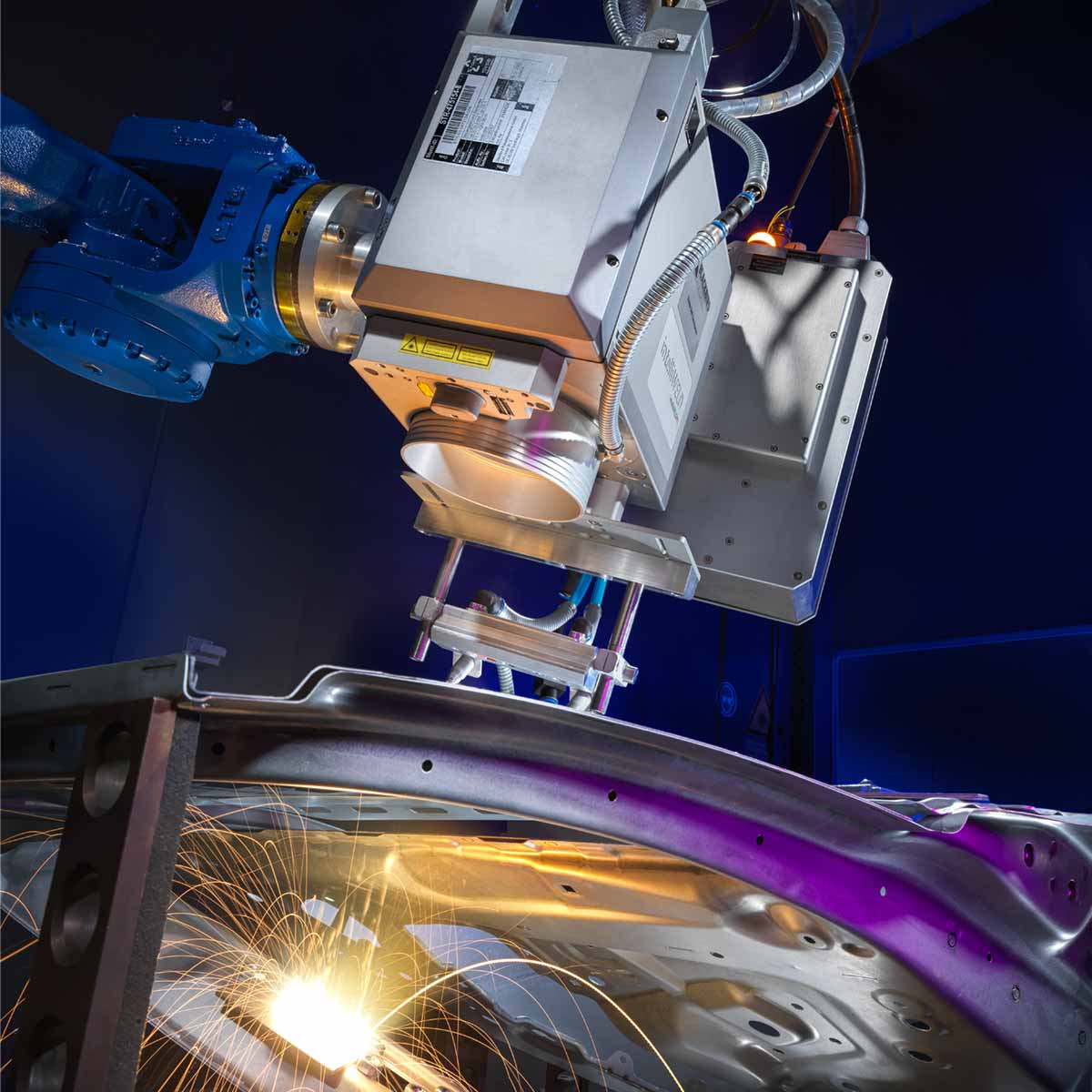

远程激光焊接 – 车身结构

用于焊接装配件、汽车座椅和电池盒的强大技术方案

为了在汽车生产中取得成本效益和竞争力,高端的制造技术非常重要,这也是盈利能力和高精度的关键所在。通过与ABICOR BINZEL国际销售和服务网络相结合,Blackbird(黑鸟)技术方案从经济角度为汽车零部件的远程激光焊接提供了一个整体且非常具有吸引力的解决方案。

对于车门、座椅和电池盒等汽车零部件,质量要求非常高。必须同时快速准确地设置焊缝,这是因为节拍时间短,不允许出现废品甚至焊接有缺陷的车辆零部件。远程激光焊接可实现高质量的焊缝,具有高强度以及良好的结构刚度、较小的热影响区、几乎没有部件变形等优点,并且焊缝的再现性高 – 整个过程的精确性高、安全并且非常快速。

在该网站,您将可以了解有关白车身组件远程激光焊接的重要信息。

远程激光焊接如何工作?

激光焊接是利用激光束的熔焊工艺。与电弧焊相反,工艺能量通过电磁激光辐射引入,而不接触工件,然后被材料吸收并转化为热能。待焊接的材料只需在一侧到达焊接温度,熔化并形成焊缝。

在远程激光焊接中,激光束由扫描振镜中的快速移动反射镜系统引导,将光束精确地移动到焊接点并将激光束聚焦在工件表面上。同时,机器人在组件上持续移动扫描振镜。 通过这种方式,焊缝之间的移动时间明显减少,循环时间减少,零件产量相应增加。

专业术语“远程”表示“距离”,描述了激光束可以从至少 300到 1,000 毫米甚至更远的距离(焦距)进行焊接。该优势的积极影响是,远程加工头与组件之间每增加一毫米的距离,组件的磨损就会进一步减少。更进一步的优势是更容易焊好工件、更低的干涉风险,以及光学器件与激光焊接系统之间的碰撞概率显著降低。与传统的激光焊接相比,光学器件不必在各个焊接任务之间以一种耗时的方式定位。

车辆零部件激光焊接的挑战

当使用激光焊接白车身零部件时,会特别注意其强度。为了保证所需的强度,在焊接车门、座椅模块以及电池盒时必须考虑一些因素。以下列出了这些因素。

焊接车门

角焊越来越频繁地用于焊接车门。为此,激光束必须以高精度引导,对于钢材和铝材,仅允许十分之几毫米的偏差。确定焊接参数之间可能存在的差距,并在自适应参数调整的帮助下桥接间隙功能同样很重要。

焊接座椅总成

座椅模块的焊接强度很高,有许多重叠接缝,并且必须在较短的循环时间内进行焊接。这只能通过将机器人运动与焊接运动分离来实现。高动态扫描振镜系统能够以一种可重复的方式,快速准确地定位激光束。

焊接电池盒

电池盒也是车身结构的一部分,必须做到轻量化且非常坚固。具有高强度等级的铝合金符合这些规范,但这些材料成分的焊接非常具有挑战性:在这种情况下,一个特别关键点是焊缝的凝固。此时,必须减少裂缝的形成。对此的解决方案是使用静态或动态整形光斑来焊接。

Blackbird(黑鸟)技术方案

在汽车生产中,与ABICOR BINZEL 销售服务网络相结合的Blackbird(黑鸟)技术方案意味着经济效益:工艺可靠性、精确的焊缝和可再现的焊缝特性可通过服务网络在世界任何地方实现自动化生产。

先进的控制技术、精确协调的光学器件以及高动态扫描振镜系统构成了现代汽车生产中面向未来的激光焊接的基础。

特定应用的配置

- RobotSyncUnit (RSU) – 智能软件

- ScanControlUnit (SCU) – 高效控制系统

- intelliWELD – 强大的三维扫描振镜

该配置可以焊接钢合金和铝合金,并通过叠加在焊接运动上的激光束振荡来支持焊接过程。通过这种振荡,可以自适应地桥接上板与下板之间连续测量的间隙,在搭接接头处形成角焊缝。

光学相干断层扫描的多功能性

数年来,光学相干断层扫描 (OCT) 因医学眼科而知名,已成功用作焊缝检查和焊缝跟踪的成像技术。OCT解决方案是一种基于干涉测量的单点高速距离测量方案。Blackbird(黑鸟)OCT解决方案利用经过行业验证的激光偏转系统和成熟的OCT传感器技术,在焊接之前、焊接中和焊接之后捕获组件的最佳轮廓。

相干断层扫描的工作原理

相应的OCT扫描振镜在组件上方快速移动并用光束扫描表面。从同一光源同时发射的参考光束以规定的距离落在参考镜上并被反射回来。两束光束再次相遇并相互重叠和放大或减弱并相互抵消 – 相互干扰。到组件的距离可以从产生的干涉图案中精确确定。结合OCT测量光束的偏转,可以记录任何轮廓。

光学相干断层扫描的优势

通过光学相干断层扫描,可以检测接头和部件边缘以及表面偏差,甚至可以在深熔焊期间确定小孔的深度。这样,在激光焊接期间就可以获得焊缝深度信息。

在自动化汽车生产中,相干断层扫描是一种强大的工具,尤其是在车门生产中,因为它可用于检测碰撞位置并执行下游在线检测。

根据选择,光学相干断层扫描可包含在 Blackbird ABICOR BINZEL技术方案之中。