Schweißen mit Cobots – Automatisierung ist einfacher als gedacht

Müssen Sie auch immer größere Stückzahlen in gleichbleibender Qualität aber möglichst weniger Kosten produzieren? Dann finden Sie auf diesen 38 Seiten wertvolle Lösungen für diese Herausforderung, mit der mittlerweile insbesondere viele kleine und mittelständische Unternehmen konfrontiert sind.

In dem E-Book »Alles, was Sie wissen müssen über: Schweißen mit Cobots – Automatisierung ist einfacher als gedacht« finden Sie Antworten auf Fragen wie:

- Was können wir tun, wenn in der Produktion Zeit- und Kostendruck entstehen?

- Was ist die Lösung, wenn die Stückzahlen so groß sind, dass der Handschweißer diese nicht mehr bewältigen kann?

- Welche Alternative gibt es, wenn die Schweißaufgabe den Handschweißer stark belastet und die mit steigender Stückzahl die Qualität der Schweißnaht sinkt?

- Welche weitere Möglichkeit gibt es, statt in einen teuren Schweißroboter zu investieren?

- Was macht am wenigsten Aufwand, wenn wir langsam in die Automation einsteigen wollen?

Wenn Sie dieses E-Book gelesen haben, bekommen Sie nicht nur Antworten auf Ihre brennenden Fragen, sondern können auch beurteilen, ob sich der nächste Schritt in die Automatisierung speziell für Sie lohnt – und Sie wissen, wie Sie dorthin gelangen.

… oder blättern Sie nach unten, um den vollständigen Leitfaden zu lesen.

Viel Spaß!

Inhalt

- Warum Cobot-Schweißen

- Über den Autor

- Einleitung

- Metallbauer in der Zwickmühle

- Cobots – was ist das eigentlich?

- Warum Schweißen mit Cobots Sinn macht

- Handschweißen vs. Cobot – ein Vergleich

- Qualität: Der Cobot schweißt nicht besser, aber …

- Was brauche ich wirklich für den Einstieg in das Schweißen mit Cobots?

- Wie läuft ein Projekt zur Einführung eines Cobots ab?

- Editorenteam

Simon Opper

Nach seiner Ausbildung zum Industriemechaniker 2010 bei ABICOR BINZEL kam Simon Opper in die Abteilung Prototypenbau des Unternehmens. Später absolvierte er an der Technikakademie Weilburg ein Studium mit dem Abschluss »Staatlich geprüfter Techniker in Maschinenbau, Fachrichtung: Konstruktion und Entwicklung«.

Mit dem anschließenden Ergänzungsstudium der technischen Betriebswirtschaft hat er das richtige Know-how für den Produktmanager Cobot. Er interagiert in enger Zusammenarbeit mit dem Kunden, den qualifizierten Partnern sowie allen Beteiligten im Haus und betreut dabei das Produkt ganzheitlich im Markt.

Simon Opper

Junior Produktmanager Cobot

ABICOR BINZEL ROBOTIC SYSTEMS

Schneller produzieren, in gleichbleibender Qualität und mit möglichst reduzierten Kosten – wer heutzutage dem harten Wettbewerb standhalten möchte, muss umdenken. Produzierende Unternehmen, die Schweißer beschäftigen, stehen sowieso schon mit dem Rücken an der Wand, weil der Nachwuchs an Schweißfachkräften ausbleibt. Zusätzlich bringen steigende Stückzahlen die Kapazitäten an ihre Grenzen. So hilft eigentlich nur der Schritt in die Automatisierung. Doch gerade kleine und mittelständische Unternehmen halten sich damit noch zurück … zu hoch ist die Unsicherheit in die Investition.

Jedoch muss es nicht gleich ein vollautomatisierter Schweißroboter sein. Ein Cobot ist die ideale Einstiegslösung!

In diesem E-Book möchten wir zeigen, wie Ihnen mithilfe von Cobots ein guter und einfacher Start in das automatisierte Schweißen gelingen kann. Sie erhalten Einblick in das ganze »Drumherum«: unter anderem die unterschiedlichen Stufen der Automatisierung in der Schweißtechnik, eine Kosten-Nutzen-Gegenüberstellung, die Eigenschaften eines Cobots, Angaben zu Schweißqualität, Flexibilität sowie das benötigte Equipment. Ebenso finden Sie Antworten auf viele Fragen, die Sie sicherlich vor, während und nach einer Einführung in das Schweißen mit einem Cobot beschäftigen – und vieles mehr.

Am Ende werden Sie wissen, wie Sie den Einstieg in die Automation schaffen können. Sie werden trotz Kosten- und Zeitdruck im Rücken Klarheit darüber haben, was Ihr ganz individueller nächster Schritt sein wird und wen Sie ansprechen können. Sie werden sicher sein, wie Ihre Mitarbeiter und Kollegen das nötige Know-how erlangen, um einen Cobot effizient als zusätzliches Werkzeug zu nutzen und ihnen die Freude am Schweißen weiterhin erhalten bleibt.

Automatisierung ist aus der Produktion heutzutage nicht mehr wegzudenken. Holen Sie sich mit diesem E-Book Ihr Wissens-Investment in die Zukunft Ihres Unternehmens!

Das haben wir schon immer von Hand geschweißt

Handschweißen ist die Königsdisziplin, keine Frage. Vor allem kleine Losgrößen und aufwendige Bauteile können von einem Handschweißer schneller geschweißt werden als von einem Roboter. Bei einem Schweißroboter muss die Programmierzeit mit einkalkuliert werden, ein Handschweißer dagegen ist völlig autark und kann direkt loslegen.

Sobald die Stückzahl steigt, ist irgendwann ein Punkt erreicht, bei dem ein automatisierter Prozess interessant wird – ja sogar notwendig wird, wenn man nicht in Sachen Zeit und Kosten drauflegen möchte. Die Aussage „Das haben wir schon immer von Hand geschweißt …“ kann dann schnell dazu führen, dass die vorgegebene Stückzahl zu den kalkulierten Kosten nicht mehr in der gewünschten Zeit realisiert werden kann. Dann freut sich der Wettbewerb – und bekommt den Zuschlag.

Vielleicht stehen Sie auch gerade an einer solchen Schwelle, wo Ihnen Zeit und Kosten im Nacken sitzen. Möglicherweise haben Sie bei Ihren Mitarbeitern auch schon festgestellt, dass diesen mit steigender Stückzahl die Lust an der eintönigen Arbeit verloren geht, von der nachlassenden Qualität ganz zu schweigen. Unter Umständen stecken Sie auch gerade mitten in der Situation, dass Sie erfahrene Schweißfachkräfte in den Ruhestand verabschieden müssen und Ihnen der qualifizierte Nachwuchs fehlt.

Es ist offensichtlich: Die aktuelle Marktsituation – und noch intensiver die Zukunft – ruft nach einem Umdenken. Wir alle kommen nicht umher, der Automatisierungstechnik die Tür zu öffnen. Der erste Schritt in die Automatisierung fällt jedoch vielen Unternehmen schwer, denn der Roboter wird noch immer als Feindbild gesehen.

Der Roboter als Feindbild

Mit Beginn der 1960er Jahre sind die ersten Industrieroboter auf dem Markt eingeführt worden. Bereits von Anfang an gehörten Automatisierung und Schweißtechnik überall da unmittelbar zusammen, wo hohe Stückzahlen schnell und kostengünstig geschweißt werden müssen. Einmal programmiert, liefert der Schweißroboter konstant gleichbleibende Qualität. Schnell und überwiegend zuverlässig. Warum also haben sich Roboter beim Schweißen nicht schon längst in den vergangenen 60 Jahren auch in kleinen und mittelständischen Unternehmen etabliert?

Der Roboter wird noch immer als Feindbild gesehen. Fünf wesentliche Gründe hierfür sind:

- In die Automation einsteigen ist ein großer Schritt

Wer in seinem Unternehmen bisher nur auf manuelles Schweißen gesetzt hat und auf Automation umstellen möchte, muss Bedingungen schaffen, die einen großen Schritt an Veränderung bedeuten – für die eigenen Mitarbeiter, die bestehenden Anlagen in der Fertigung und auch die Sicherheit. - Es gibt noch zu viele variable Schweißarbeiten

Bestehen die meisten Aufträge vor allem aus kleinen Losgrößen und aufwendigen Bauteilen, ist der Handschweißer das Maß aller Dinge. Ein Roboter bringt erst dann Vorteile, wenn die Losgrößen steigen, denn es müssen zunächst Vorrichtungen erstellt und der Roboter erst programmiert werden und das »frisst« Zeit und damit Kosten. - Anschaffungskosten … und die danach

Es sind nicht nur die Anschaffungskosten für einen Schweißroboter, sondern auch die, die nach dem Kauf noch anfallen wie solche für den Schulungsaufwand, den Roboter bedienen zu können. Eventuell bedeutet das auch, Personal aufstocken zu müssen wie z. B. in Form von geschulten Roboterprogrammierern. Es muss also auch neues Know-how her.

- Vorgeschriebene komplexe Sicherheitstechnik

Der Einsatz eines Schweißroboters erfordert eine entsprechend fest vorgeschriebene Sicherheitstechnik, damit Menschen in der Umgebung des Roboters keinerlei Gefahren ausgesetzt sind. Über diese muss man sich intensiv informieren und auch den geeigneten Bereich zur Verfügung stellen. UV-Strahlung, Schweißrauch und eine mögliche Kollision zwischen Mensch und Roboter müssen zwingend vermieden werden. - Angst vor Arbeitsplatzverlust

Wer kennt nicht die Aufnahmen von Produktionsstraßen, wo mehr Roboter zu sehen sind als beschäftigte Menschen? Mit dieser Vorstellung steht oftmals im Raum, dass ein Schweißroboter einem oder sogar mehreren Handschweißern den Arbeitsplatz wegnehmen wird.

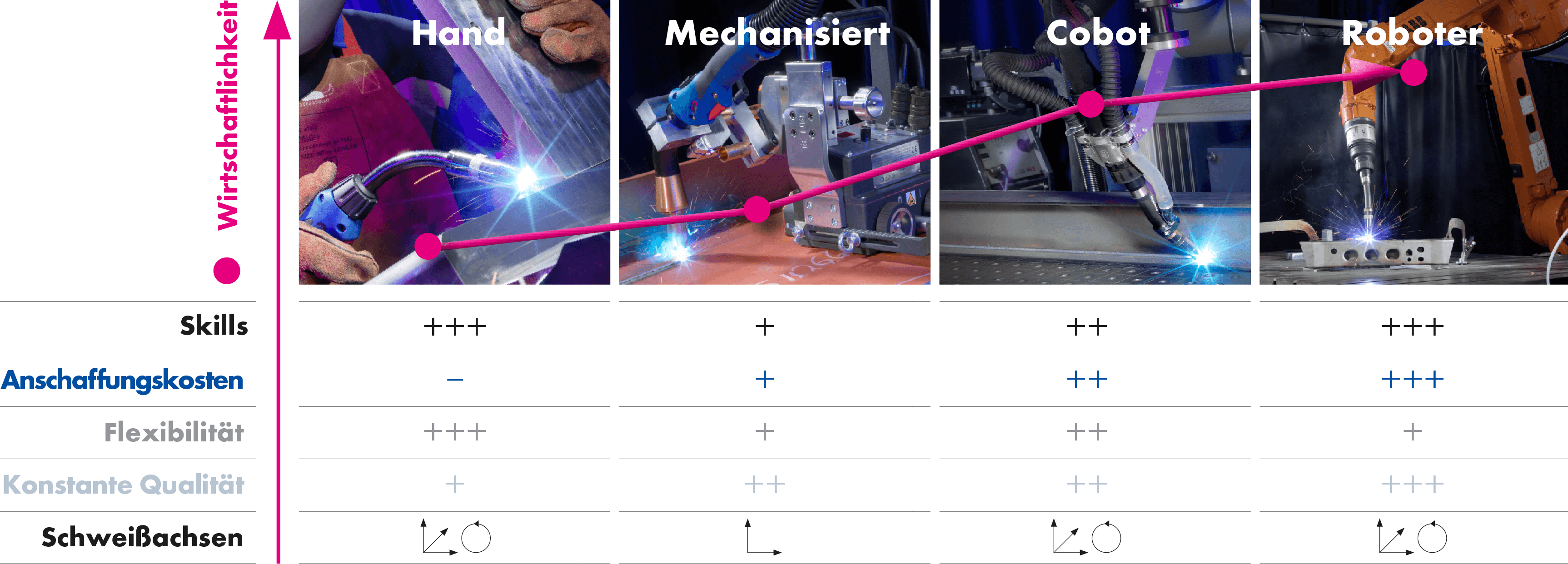

Diese und ähnliche Ängste sind Ihnen möglicherweise selbst sehr bewusst. Daher ist es gut, dass Sie sich nun näher mit dem Thema auseinandersetzen. Lassen Sie uns einmal gegenüberstellen, wie sich Handschweißen, mechanisiertes Schweißen und Roboterschweißen hinsichtlich Anschaffungskosten, Flexibilität, Wirtschaftlichkeit und konstante Schweißqualität unterscheiden.

Manuell – mechanisiert – automatisiert schweißen im Vergleich

Auch in Zeiten steigender Automatisierung ist das manuelle Lichtbogenschweißen im MIG/MAG-Verfahren weltweit am meisten verbreitet. In der folgenden Abbildung haben wir die maßgebenden Unterschiede zwischen manuellem Schweißen, mechanisiertem Schweißen und automatisiertem Schweißen im MIG/MAG-Verfahren grafisch dargestellt. Das Schweißen mit Stabelektroden wurde nicht in Betracht gezogen, da es dafür praktisch keine automatisierten Verfahren gibt, es sei denn, man stellt auf das MIG/MAG-Verfahren um. Für eine Vielzahl an Anwendungen lohnt es sich auf jeden Fall, einmal über Automatisierung nachzudenken bzw. die eigene Situation zu analysieren.

Handschweißen

Die Flexibilität ist beim manuellen Schweißen am höchsten, da sich der Handschweißer sehr gut an wechselnde Bauteilgeometrien anpassen kann. Das stellt besonders dort einen großen Vorteil dar, wo einzelne Werkstücke sehr individuell geschweißt werden wie z. B. auf Baustellen beim Schweißen von Treppengeländern, Brüstungen, Brücken etc. Aber auch bei Reparaturarbeiten an Fahrzeugen und dergleichen mehr. Hier ist oftmals keine Mechanisierung oder gar Automatisierung möglich. Bei den Anschaffungskosten bewegen wir uns bei ca. 2.000–3.000 Euro.

Bedingt durch den Einfluss Mensch kann die Qualität schwanken. Bei sich wiederholenden Aufgaben wird sich die Qualität des Schweißergebnisses von Bauteil zu Bauteil beim Handschweißer leicht ändern. Selbst ein hervorragender Schweißer hat mal einen schlechten Tag oder die stetige monotone Arbeit führt zu Ermüdungen im Laufe eines Arbeitstages. Das Ergebnis ist üblicherweise bereits an der Nahtoberfläche optisch erkennbar und kann bei Sichtnähten zu Reklamationen führen.

Die Wirtschaftlichkeit wird beim manuellen Schweißen sehr hoch sein, wenn keine anderen Verfahren, sprich keine Automatisierung möglich ist, z. B. wenn das Bauteil sehr komplex ist. Steigt die Anzahl der Losgrößen, sinkt entsprechend die Wirtschaftlichkeit gegenüber automatisierten Verfahren.

Mechanisiertes Schweißen

Beim Schweißen von Bauteilen mit einfachen Geometrien wie Längsnähte oder Rundnähte bei gleichzeitig steigenden Losgrößen wird typischerweise auf eine Mechanisierung zurückgegriffen.

Hierbei handelt es sich um ein- bis zweidimensionale Linearfahrwerke und

Drehkipptische mit automatischer Brennerzustellung. Durch die gegebene Hardware ist die Flexibilität stark eingeschränkt, lediglich Längen- oder Durchmesseränderungen können variiert werden. Die Schweißqualität ist durchweg konstant. Sollte in einzelnen Fällen ein manueller Eingriff zur Korrektur der Position und der Parameter notwendig sein, ist das bei diesen Systemen möglich.

Die Wirtschaftlichkeit dieser Anlagen ist durch das geringe Invest recht gut, jedoch ist hierfür zum Teil noch eine manuelle Betreuung notwendig. Die Anschaffungskosten liegen beim mechanisierten Schweißen zwischen ca. 5.000 Euro und 25.000 Euro.

Roboterschweißen

Bevor wir zum Cobot kommen, betrachten wir zunächst das automatisierte Schweißen mit einem konventionellen Industrieroboter. Roboterschweißanlagen werden heute überall dort eingesetzt, wo hohe Stückzahlen in konstanter Qualität zu 100 % gefordert werden. Der Kostendruck auf den Hersteller ist dabei sehr hoch aufgrund des gestiegenen Wettbewerbs.

Typische Anwender sind die Automobilindustrie (Karosseriebau) mit ihren Zulieferern (Achsen, Abgasanlagen, Sitze), der Schwermaschinenbau (Erdbewegungsmaschinen, Lastkraftwagen, Waggonbau) aber auch andere Industrien wie z. B. Gerüstbau, Schaltschrankfertigung, Hersteller von Stahlmöbeln, Fitnessgeräten etc. Die recht hohe Investition für den Erwerb eines Schweißroboters, für die man zwischen ca. 80.000 Euro und 120.000 Euro einkalkulieren muss, zahlt sich schnell durch die produzierbaren Stückzahlen aus. Dadurch ist auch die Wirtschaftlichkeit weit im oberen Bereich angesiedelt. Da eine Roboterschweißzelle aus festgelegten automatisierten Vorrichtungen und komplexen Programmen besteht, ist die Flexibilität nicht so hoch.

Cobot-Schweißen

In den letzten Jahren haben Cobots nach einem Siegeszug im Bereich Montage und Handling nun auch nach und nach in der Schweißtechnik Fuß gefasst. Bei den Anwendergruppen sind dies vorwiegend kleine- und mitteständische Unternehmen.

Cobots werden dort eingesetzt, wo kleine bis mittlere Stückzahlen geschweißt werden müssen und diese sich gegebenenfalls über die Zeit immer wieder in Baugröße und Geometrie ändern. Wenn man beachtet, dass Cobots ein automatisiertes Verfahren darstellen, ist die Flexibilität sehr hoch: Programmierung und Bedienung sind einfach zu erlernen und umzusetzen. Bei einfachen Bauteilgeometrien können Vorrichtungen für Bauteile schnell hergestellt bzw. angepasst werden.

Wie bei allen automatisierten Verfahren ist die konstante Qualität der Schweißnähte sehr hoch. Obwohl man die Kosten für einen Cobot schon fast mit denen für Industrieroboter gleichsetzen kann, ist der Invest von 60.000 Euro bis 80.000 Euro bedingt durch einfache Vorrichtungen und eine sehr schnelle Verfügbarkeit gering. Dies bedeutet eine hohe Wirtschaftlichkeit.

Warum investieren? Zukunftsproblem Fachkräftemangel

Aus welchem Grund sollten Sie nun in Cobots investieren? Die Antwort liegt in einem weit verbreiteten Problem, nämlich, dass Unternehmen jeder Größe händeringend nach Fachkräften suchen. Demografische Veränderungen führen seit den letzten Jahren dazu, dass immer mehr erfahrene Schweißer in den Ruhestand gehen und der Beruf des Schweißers für junge Auszubildende nicht attraktiv genug ist, um ihn erlernen zu wollen. Große Firmen mit entsprechendem Kapital können es sich eher leisten, mit gutem Gehalt zu werben. Für viele kleine Unternehmen und Mittelständler ist das oft nicht möglich. Mittlerweile werden vermehrt Schweißer aus dem Ausland angeworben, um die immer größer werdende Lücke zu füllen.

Seit Jahren ist das Thema Fachkräftemangel ein Problem für viele Hersteller. Eine Umfrage des DVS – Deutscher Verband für Schweißtechnik – aus dem Jahr 2008 unter deren Mitgliedsunternehmen aus Industrie und Handwerk brachte es bereits damals ans Licht, wie es um die Zukunft der Fügetechnik steht (Quelle: Fachkräftemangel in der Fügetechnik – Bestandsaufnahme, Analyse, Maßnahmen und Ausblick; DVS – die-verbindungs-spezialisten.de, 2008):

75 % der Unternehmen haben Schwierigkeiten, Fachkräfte zu finden.

53 % davon sind Schweißer.

27 % davon sind Schweißfachingenieure.

42 % der Unternehmen können Aufträge aus diesem Grund nur teilweise oder gar nicht ausführen.

Die Situation von kleinen und mittleren Unternehmen.

Erkennen Sie sich mit dem ein oder anderen Problem wieder?

Idee: Eine Tabelle mit den Fragen und einer Ankreuzmöglichkeit. Unterm Strich gibt es mehr Häkchen ganz rechts bei »Nein«, was verdeutlicht, dass Cobots ohne Zweifel ein Thema sind, wer wettbewerbsfähig bleiben möchte. Rate yourself – wo stehen Sie heute?

| Frage | Ja | Nein |

| Haben Sie genügend Schweißer? | ||

| Haben Sie genügend Schweißernachwuchskräfte? | ||

| Können Sie alle Aufträge in der erwünschten Zeit erfüllen? | ||

| Können Sie alle Aufträge in der vorgegebenen Qualität erfüllen? | ||

| Sind Ihre Schweißer mit ihrer Arbeitssituation zufrieden? | ||

| Haben Sie die notwendigen Voraussetzungen, um Ihre Produktivität zu steigern? | ||

| Sind Sie flexibel genug, um von kleinen Losgrößen ohne viel Aufwand auf größere Losgrößen umzustellen? | ||

| Haben Sie alle technischen Voraussetzungen, um mit Ihrem Unternehmen zu wachsen? |

|

Seien wir ehrlich: Wenn Sie nur eine der Fragen mit »Nein« beantwortet haben, kann ein Cobot Ihnen helfen, diese Probleme auf Dauer zu lösen.

Was ist ein Cobot?

Vor dem Eintauchen in die Fügetechnik mit einem Cobot hier nun ein paar grundlegende Angaben, die einen Cobot definieren. Allgemeine Definition Cobot „Als kollaborativer Roboter oder kurz Cobot (aus dem Englischen: collaborative robot) wird ein Industrieroboter bezeichnet, der mit Menschen gemeinsam arbeitet und im Produktionsprozess nicht durch Schutzeinrichtungen von diesen getrennt ist.

Die Besonderheit von kollaborierenden Robotern ist, dass sie in unmittelbarer Nähe zum Menschen und mit ihm gemeinsam arbeiten können. Dies setzt voraus, dass die Roboter keine Verletzungen beim Menschen hervorrufen können. Zäune und andere Schutzeinrichtungen sind dann nicht mehr nötig, da die Roboter über eigene Sensoren verfügen, die Verletzungen beim menschlichen Mitarbeiter verhindern. Die Roboter schalten sich automatisch ab, wenn sie Hindernisse berühren.“

Sicherheit und Arbeitsschutz

„Als man die für Industrieroboter relevanten Normen überarbeitet hat, ist ergänzend das neue Anwendungsfeld der kollaborierenden Roboter geschaffen worden. Die Normen ISO 10218, Teil 1 und 2 und ISO/TS 15066 definieren die sicherheitstechnischen Anforderungen an die Roboter. Der in den Normen definierte kollaborierende Roboter umfasst auch das Werkzeug, das am Roboterarm befestigt wird, sowie die damit bewegten Gegenstände. Durch den nahen oder direkten Kontakt zwischen kollaborierendem Roboter und arbeitender Person ergeben sich zwangsläufig Kollisionsmöglichkeiten. Die Risikobeurteilung des Roboterherstellers muss daher den vorgesehenen betrieblichen Arbeitsplatz einschließen. Grundlage dieser Risikobeurteilung ist neben der Maschinenrichtlinie die Norm EN ISO 10218, Teil 1 und 2.“ (Quelle: Wikipedia, Stand: 04.06.2020)

Verschiedene Modelle – einfach, flexibel, schnell

So weit, so gut. Jetzt sollen Sie erfahren, welche Anbieter es gibt, was einen Cobot so besonders macht, welche Cobots sich für das Schweißen eignen und wie es nun mit dem Thema der Programmierung eines Cobots steht. Schließlich soll darin ein nicht zu verachtender Vorteil dieses »Schweißerassistenten« liegen.

| Produktivität | Hoch mit konstanter Qualität |

| Bauteilflexibilität | Geeignet für kleine bis mittlere Losgrößen (Bauteile mit geringer Komplexität) |

| Programmierkenntnisse | Einfache Programmierung; leicht erlernbar |

| Anschaffungskosten | Mittel bis hoch |

| Körperliche Belastung | Keine |

Auf dem Markt gibt es viele Cobot-Hersteller und nicht alle bieten Modelle für einen Einsatz in der Schweißtechnik. Die folgende Darstellung der unterschiedlichen Cobot-Hersteller ist ohne Wertung und erhebt keinen Anspruch auf Vollständigkeit, da sich die Angebotssituation ständig erweitert.

Cobot-Modelle, die auch für das Schweißen geeignet sind, Stand Juni 2020.

* Alle genannten Warenzeichen und Bilder sind Eigentum der jeweiligen Firmen.

Was den Cobot so interessant für das Schweißen macht, ist vor allem die schnelle Erlernbarkeit durch die intuitiv geführte Programmierung, was eine entsprechend hohe Flexibilität bei wechselnden Bauteilgeometrien gewährleistet. Der Cobot spielt alle seine Vorteile aus bei Komponenten mit geringer bis mittlerer Komplexität bzw. Geometrie sowie wechselnden kleinen bis mittleren Losgrößen, bei denen einfache Vorrichtungen erstellt werden.

Cobot-Programmierung – ist doch ganz einfach …

Die Bedienung und Programmierung eines Cobots ist leicht und in kurzer Zeit erlernbar. Grundkenntnisse können Sie sich durch Selbststudium und kostenfreie Onlineschulung aneignen. Vertiefende Kenntnisse vermittelt der Hersteller oder Ihr Vertriebspartner in einer ein- bis zweitägigen Schulung, wenn erwünscht.

Ist einer Ihrer Kollegen oder Mitarbeiter technisch interessiert und fällt ihm der Umgang mit moderner Elektronik leicht, kann die Cobot-Programmierung auch von diesem anstelle von einem Schweißfachmann übernommen werden. Die schweißtechnischen Kenntnisse kommen natürlich weiterhin vom Schweißer.

Vorteile für den Schweißer

- Wird bei immer wiederkehrenden Schweißarbeiten wie z. B. Kleinserien entlastet

- Steuert seine Erfahrungen bei der Einstellung der Schweißparameter, der richtigen Auswahl des Schutzgases und der Position des Brenners bei

- Gewinnt Zeit für das Schweißen schwieriger Aufgaben und Bauteile, die nicht automatisiert werden können, aber oftmals besser vom Kunden bezahlt werden

Aktuell werden – international betrachtet – jedes Jahr über eine halbe Million neue Robotersysteme in Betrieb genommen, zeigt eine Analyse der International Federation of Robotics (IFR) in Kooperation mit dem Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) aus dem Jahr 2019. Für kleine und mittelgroße Produktionsunternehmen bedeutet das: Wollt ihr mithalten, müsst ihr ebenso in Automation investieren. Zusätzlich wird die Notwendigkeit hierfür durch den Rückgang an Fachkräften noch deutlicher, wenn man die Entwicklung der verfügbaren Arbeitskräfte genauer anschaut: 2013 standen noch ca. 44 Millionen zur Verfügung, bis 2030 wird ein Rückgang auf 40–42 Millionen erwartet. Diese Zahlen machen schmerzlich deutlich, dass Unternehmen überhaupt keine andere Chance haben als in Automation zu investieren, wenn die Wirtschaftskraft erhalten bleiben soll.

Bereits im vorherigen Kapitel ist deutlich geworden, warum konventionelle Industrieroboter nicht in jedem produzierenden Betrieb sinnvoll sind und auch der Schritt in die Vollautomation mit vielen Fragen, Unsicherheiten und Hürden verbunden ist. Dazu kommt die ganz natürliche Weiterentwicklung von Produkten. Im Schnitt werden diese in immer kürzer werdendem Rhythmus optimiert, also schon nach ca. zwei bis drei Jahren. Diese Fakten führen in der Praxis dazu, dass auch die Robotertechnik flexibler werden muss.

Cobots haben nicht nur das Zeug für den immer lauter werdenden Ruf nach Flexibilität, sie können auch in Sachen Wirtschaftlichkeit und Amortisationszeitraum richtig Punkte sammeln.

Hand- & Roboterschweißen im Vergleich

Eine mit Roboter geschweißte Naht erfüllt die Anforderungen hinsichtlich gleichbleibender Qualität – egal, ob diese nun gut oder schlecht ist. Der Roboter kann immer nur so gut schweißen, wie er programmiert ist. Jeder erfahrene Handschweißer kann im direkten Vergleich eine Schweißnaht »hinlegen«, die der eines Schweißroboters in nichts nachsteht. Doch selbst der beste und ausdauerndste Handschweißer ermüdet und kann mit fortschreitender Stückzahl nicht immer genau die gleiche qualitativ hochwertige Schweißnaht liefern wie mit dem ersten Bauteil – was für den Menschen nur natürlich ist. In diesem Punkt hat der Roboter eindeutig Vorteile und schweißt auch nach Stunden in derselben Qualität, wenn der Prozess rund läuft. Gleiches gilt für das Schweißen mit einem Cobot.

Wie verhält sich das Ganze mit der Rüstzeit? Ein Handschweißer braucht nicht lange, bis er alle Parameter eingestellt hat und losschweißen kann. Bis der Cobot loslegen kann, dauert das schon ein wenig länger: Parameter für die Stromquelle, die Brennerposition, die Bahngeschwindigkeit, der Start und das Nahtende müssen einmalig über den Cobot programmiert werden. Ebenso muss die ganze Vorrichtung so ausgelegt werden, dass eine reproduzierbare Bauteilposition gewährleistet ist. In vielen Fällen ist es notwendig, die Schweißfolge, die Nahtvorbereitung, das Heften, die Aufspannung und ggf. ebenso die Konstruktion des Bauteils geringfügig anzupassen, damit der Cobot schweißen kann. Hier bringt der Schweißer all seine Erfahrung ein.

Schweissnaht Cobot

Flexibilität: Einmal zeigen reicht

Einer der größten Vorteile für das Schweißen mit einem Cobot – und nicht nur für Kleinund mittelständische Unternehmen – ist die Flexibilität. Hier besonders auch für Schweißbetriebe mit unterschiedlichen Schweißaufgaben. Der Cobot bekommt einmalig seine Schweißaufgabe »gezeigt« und legt sprichwörtlich los. Ist eine Schweißaufgabe programmiert, wird sie gespeichert, kann der Vorrichtung zugeordnet und bei Bedarf jederzeit wieder abgerufen werden. Auf diese Weise ist sie immer schnell für sich wiederholende Aufträge verfügbar. Die Rüstkosten sinken und die Produktivität steigt.

Durch die einfache Programmierung kann schnell auf die nächste Kleinserie »umgerüstet « werden. Viele Anwender haben eine Vielzahl von Bauteilen mit zugehörigen Roboterprogrammen und Vorrichtungen, auf die sie bei Bedarf schnell zugreifen können.

Ein Cobot wird zu einem sehr wertvollen Bestandteil Ihres Schweißer-Teams, das diesen als automatisierten Helfer sicher nicht mehr missen möchte. Damit Mensch und Cobot optimal zusammenarbeiten und auch die Sicherheits- und Arbeitsschutzrichtlinien erfüllt werden, gehört zum einen das richtige Equipment dazu. Zum anderen ist es auch gut zu wissen, wie ein Cobot in Ihre individuellen Anforderungen und Abläufe passt. Nicht zu vergessen das Know-how, damit Sie das Beste aus Ihrem Schweiß-Cobot herausholen können. Auf all diese Punkte gehen wir ab hier ein.

Schweißtechnik und mehr rund um den Cobot

Der Cobot allein ist das Herzstück, das erst mit dem ganzen »Drumherum« zu einem idealen Schweißgefährten wird. Die folgende Darstellung verdeutlicht, welche schweißtechnischen Aspekte zum Schweißen mit einem Cobot gehören. Must-haves sowie Optionale.

Wenn Sie sich mit dem Gedanken tragen, einen Cobot in Ihre Schweißprozesse einzubinden, fragen Sie sich natürlich: „Wie bekomme ich all das? Gibt es einen Ansprechpartner für mich und wer sorgt dann dafür, dass der Cobot in meiner Produktionshalle aufgebaut wird? Und wie sind die einzelnen Schritte und Abläufe, bis ich meinen Cobot einsetzen kann?“ Das sind wichtige Fragen, die wir Ihnen hier im Einzelnen ausführen.

Mit ABICOR BINZEL haben Sie einen Systemlieferanten, der:

- das Schweißequipment für den Cobot bietet

- Sie und Ihre Mitarbeiter in die Welt des Cobot-Schweißens einführt

- inhouse gemeinsam mit Ihnen in der Praxis prüfen kann, wie es um die Machbarkeit an Ihrem Bauteil steht

- echte Schweißversuche für Ihr Bauteil mit dem Cobot schweißt

- zusammen mit Ihnen Schweißprozesse optimiert

- mit den richtigen qualifizierten Partnern zusammenarbeitet, um Ihre Cobot-Zelle CE-zertifiziert aufzustellen

Schnelle und einfache Integration durch qualifizierte Partner

Eine Schweißanlage mit Cobot benötigt nur wenige Komponenten und ist schnell und

einfach installiert. Die Installation selbst wird in der Regel von einem Partner übernommen,

der alle Systemkomponenten des Cobot-Schweißsystems aufbaut und sich individuell

mit Ihnen auf Ihre Anforderungen und Ihr Bauteilespektrum abstimmt.

Vom Cobot-Herzstück zum CE-konformen Schweißsystem

Stromquelle, Schweißbrenner & Co.

Welche Anforderungen muss ein Roboterschweißbrenner erfüllen, der an einen Cobot montiert wird? Gibt es bestimmte Vorgaben für die Stromquelle, damit sie mit einem Cobot »zusammenarbeiten« kann? Wie sieht es mit der Kommunikation zwischen Cobot und Bediener des Systems aus? Und gibt es vielleicht so etwas wie eine Komplettlösung für das Setup eines Schweiß-Cobots?

Die Schweißstromquelle

Es werden keine besonderen Anforderungen an die Stromquelle gestellt, um sie an einen Cobot anschließen zu können. Prinzipiell eignet sich dazu jede Stromquelle, die man für den Einsatz an Robotern verwenden kann. Es gibt allerdings ein Feature, das einen besonderen Vorteil für das Schweißen mit einem Cobot aufweist: eine in die Stromquelle integrierte Bus-Schnittstelle – also eine direkte Kommunikationsschnittstelle zwischen Stromquelle und Cobot zur Interaktion und zum Abrufen von Programmen. Im Idealfall haben Roboter und Stromquelle eine solche Bus-Schnittstelle. In Kombination mit der dazugehörigen Software hat man damit alle Möglichkeiten.

Die Schnittstelle sorgt für einen umfangreicheren Zugriff auf die Funktionen der Stromquelle, die auch über die Programm-Bedienoberfläche gesteuert werden kann. Man kann also vom Panel des Cobots aus auf fast alle Funktionen der Stromquelle zugreifen.

Cobot und Stromquelle – zwei, die sich verstehen

Damit Cobot und Stromquelle ideal miteinander kommunizieren, müssen Robotersteuerung und Stromquelle also über eine Schnittstelle aufeinander abgestimmt sein. Im Idealfall erlaubt die Verknüpfung, dass die wichtigsten Stromquellenparameter sogar auf der einfachen Bedienoberfläche des Roboters eingestellt werden können. Das spart deutlich Zeit bei der Programmierung und erlaubt einfache, nachträgliche Feinjustierungen der Programme. Das URCap-Programm beispielsweise ist darauf ausgelegt.

Schnittstelle zwischen Stromquelle und Cobot

Die iROB Stromquelle von ABICOR BINZEL beispielsweise ist mit einer Bus-Schnittstelle und der Cobot mit der dazugehörigen Software (URCap) ausgestattet. Somit kann diese Stromquelle ideal für die Ausstattung eines zertifizierten Cobot-Schweißsystems eingesetzt werden und lässt sich mit ihrer »ready to weld«-Lösung auch schnell und einfach in den Prozess integrieren.

Der Roboterschweißbrenner

Die Anforderungen an einen Roboterschweißbrenner in Kombination mit einem Cobot unterscheiden sich im Grunde nicht wesentlich von denen mit einem Schweißroboter: Es muss ein kontinuierlicher und präziser Schweißprozess garantiert sein. Von großem Vorteil ist auch ein modulares Design, damit sich der Brennerhals bei einem Wechsel schnell austauschen lässt, ohne den TCP (Tool Center Point = Arbeitspunkt des Cobots) zu verlieren. Dies erlaubt eine in den Prozess integrierte automatisierte Wartung des Brennerkopfs außerhalb der Schweißzelle. Stromdüse und Gasdüse werden fern vom Prozess ausgetauscht, der Brennerhals wird überprüft und gereinigt. Währenddessen schweißt der Cobot mit einem anderen Brennerhals weiter. Der Schweißablauf wird dadurch nur sehr kurz unterbrochen, die Produktivität der Anlage steigt. Um die Produktivität noch weiter zu steigern, ist der Einsatz einer automatischen Brennerreinigung empfehlenswert.

Je nach Blechstärke und daraus resultierender Schweißstromstärke wird ein luft- oder flüssiggekühlter Schweißbrenner eingesetzt. Bei Anwendungen über 300 Ampere empfiehlt sich der Einsatz eines flüssiggekühlten Systems inklusive der nötigen Komponenten wie Kühlgerät und Schlauchpaket. Bei guter Kühlung des Brennerkopfs und seiner Verschleißteile erhöht sich die Lebensdauer des Brenners deutlich, während sich die Kosten für Wartungszeiten reduzieren.

Die wichtigsten Anforderungen an das Roboterschlauchpaket sind geringes Gewicht und hohe Flexibilität. Damit wird vermieden, dass der sehr sensible Cobot bei schnellen und komplexen Bewegungen abschaltet. In Verbindung mit einer optimalen Abhängung des Schlaupakets wird eine gleichmäßige Drahtzuführung gewährleistet.

All diese Eigenschaften bringen die Schweißbrenner-Systeme ABIROB® A 360 und ABIROB® W 500 von ABICOR BINZEL mit, die somit einen kontinuierlichen und präzisen Schweißprozess sichern.

Komplettlösung für das Cobot-Schweißen – »ready to weld«

Schweißbrenner und Schlauchpaket wählen, Stromquelle suchen, Drahtzuführung ergänzen … alles einzeln für eine ganzheitliche Cobot-Systemlösung zusammenstellen, sodass am Ende auch das gewünschte Ergebnis erzielt wird, kann schon ein bisschen aufwendig sein. Die Komplettlösungsanbieter waren diesbezüglich fleißig und bieten Komplettpakete für das Schweißen mit einem Cobot. Eine solche Systemlösung hat auch ABICOR BINZEL mit dem ROBiPAK – als Gesamtpaket für den Cobot.

Vorteile der Systemlösung ROBiPAK:

- Kann auf jede Roboterapplikation abgestimmt werden

- Enthält ein bereits integriertes Kennlinienpaket und eine Prozess- und GasdurchflussÜberwachung

- Ermöglicht Pulsschweißen sowie Doppelpulsschweißen

- Nachrüstung auf Pendelfunktion für lineare oder kreisförmige Nähte möglich – für dickere Bleche oder zur Spaltüberbrückung

- Das im ROBiPAK enthaltene luft- oder flüssiggekühlte Schweißbrennersystem lässt sich schnell an jedem Cobot installieren

- Stromquelle iROB und Cobot kommunizieren durch das URCap-Programm, die Programmierung ist durch eigene Programmbefehle schnell vorgenommen

- Das System »plug & play« anschließen und es ist »ready to weld«

Safety first – Richtlinien für eine CE-konforme Ausstattung

Alle Maschinen und Anlagen in produzierenden Unternehmen der Europäischen Union müssen eine CE-konforme Ausstattung haben, um Bediener und Personal vor möglichen Gefahren und Verletzungen zu schützen. Hierfür werden die sogenannten Maschinenrichtlinien herangezogen. Für Schweißanlagen mit Cobots sind einige Kriterien zu beachten, über die Sie ein guter Systemlösungsanbieter informiert und entsprechend für Sie umsetzt.

Im Folgenden finden Sie einige wichtige Konstruktionsmerkmale – frei zitiert aus der Richtlinie 2006/42/EG (Maschinenrichtlinie) 1 – aus denen Sie erkennen können, dass die kollaborativen Eigenschaften eines Cobots im normalen Schweißbetrieb lediglich eine untergeordnete Rolle spielen. Dennoch spielt der Cobot beim Schweißen seine Vorteile der einfachen Bedienung und Programmierung voll aus.

Bewegte Maschinenteile

Bewegliche Teile müssen so konstruiert und gebaut sein, dass Unfallrisiken durch Berühren dieser Teile ausgeschlossen werden; falls Risiken bestehen, müssen die beweglichen Teile mit trennenden oder nichttrennenden Schutzeinrichtungen ausgestattet sein.

- Erforderlich: Schutzzaun, Einhausung, optische Überwachung

Heiße Teile, Spritzer

Jedes Risiko einer Verletzung durch Berührung von heißen Maschinenteilen […] muss durch geeignete Vorkehrungen ausgeschlossen werden. Es sind die notwendigen Vorkehrungen zur Vermeidung von Spritzern, von heißen Materialien […] zu treffen.

- Erforderlich: Schutzzaun, Einhausung

Strahlung

Unerwünschte Strahlungsemissionen müssen ausgeschlossen oder so weit verringert werden, dass sie keine schädlichen Auswirkungen für Menschen haben.

■ Erforderlich: Sichtschutz, Vorhang, Scheibe

Einatmen gefährlicher Stoffe

Die Maschine muss so konstruiert und gebaut werden, dass das Risiko des Einatmens […] von gefährlichen Werkstoffen und von der Maschine erzeugte Substanzen […] vermieden werden kann.

- Erforderlich: Schweißrauchabsaugung

Schweißrauchabsaugung: Lösungen für Cobots

Wie bei jedem anderen Schweißprozess auch, entstehen beim Schweißen mit einem Cobot giftige Rauchgase. Um Gesundheitsgefahren für die Menschen, die direkt mit dem Roboter arbeiten – aber auch für jede, die sich in der unmittelbaren Umgebung des Schweißroboters aufhalten – zu verhindern, muss dieser Rauch ordnungsgemäß abgesaugt werden. Schweißrauchabsaugung gehört daher genauso bei einem Cobot mit zur Grundausstattung.

Schweißen ohne Absaugung ist ein No-Go!

Damit stellt sich die Frage, welche Absaugung bei Cobots die richtige ist – sodass die Vorschriften eingehalten werden können, der Prozess aber auch nicht gestört wird.

Konventionelle, dezentrale Rauchabsaugung bei Schweißrobotern

In der Regel wird ein Schweißroboter mit einer Roboterzelle eingehaust und der Schweißrauch über ein Leitungssystem mit zentraler Absaug- und Filteranlage abgeleitet, welche entweder innerhalb oder außerhalb des Werks liegt. Beim Schweißen von großen Werkstücken oder solchen, die sogar mit einem Deckenkran herausgehoben werden müssen, wird die Luft üblicherweise im gesamten Werk in einem Kreislauf gefiltert. Bei dieser konventionellen Schweißrauchabsaugung müssen die Schweißdämpfe allerdings erst an den in der Produktionshalle arbeitenden Menschen vorbei, bevor sie abgesaugt werden – und das ist nicht ideal.

Bei einer Nachrüstung in einem solchen oder ähnlichen Umfang bedeutet das erhebliche Investitionen in Leistungssysteme und Luftfiltergeräte, die meist auch noch zusätzlich mit einer Umorganisation der Produktionshalle verbunden sind und zusätzliche Ausfallzeiten mit sich bringen kann. Nicht jedes Unternehmen kann eine derartig umfangreiche Nachrüstung schultern. Glücklicherweise gibt es auch andere Möglichkeiten, um den Schweißrauch beim Schweißen von Robotern bzw. Cobots abzusaugen.

Möglichkeiten der Schweißrauchabsaugung in der Übersicht

Absaugung am Entstehungsort bei Robotern

Alternativ gibt es die Möglichkeit, den Schweißrauch direkt an seinem Entstehungsort abzusaugen. Die Vorteile:

- Diese Punktabsaugung ist effizienter als konventionelle Absaugsysteme.

- Eine einzelne Rauchgas-Absaugeinheit kann gleich mehrere unterschiedliche Arbeitsplätze abdecken.

ABICOR BINZEL bietet alle diese Systeme an – für das Cobot-Schweißen empfehlen wir die Absaugung am Entstehungsort. Für die Punktabsaugung beim Cobot-Schweißen empfiehlt ABICOR BINZEL die mobilen Absauggeräte xFUME® ADVANCED und xFUME® PRO.

Drei wesentliche Vorteile der xFUME-Absaugsysteme auf einen Blick:

- Saugen gefährliche Dämpfe am Entstehungsort ab

- Ermöglichen optimale Zusammenarbeit mit dem Schweißer

- Lassen sich einfach im Workshop integrieren

Cobot mit Absaugkit an ein xFUME® ADVANCED angeschlossen

Vorteile Punktabsaugung mit Absaugkit am Roboterbrenner:

- Kleines System, wenig Platzbedarf

- Höchst flexibel im Einsatz, ideal für einen Cobot

- Absaugung direkt an der Quelle

- Optimaler Schutz für Mitarbeiter

- Hohe Effizienz

- Funktioniert für alle MIG/MAG-Prozesse

- Geringere Kosten im Vergleich zu anderen Absaugsystemen

- Aufeinander abgestimmtes System

Die Vorschriften zur Schweißrauchabsaugung haben sich im Jahr 2020 nochmals verschärft. Punktabsaugung wird ausdrücklich empfohlen!

Reinigungsstation – gute Pflege zahlt sich aus

Bei nahezu allen MIG/MAG-Schweißanwendungen entstehen Schweißspritzer, die sich im Laufe der Zeit an und in der Gasdüse absetzen. Über kurz oder lang führt das zu einer Beeinträchtigung der Schutzgasabdeckung, was wiederum eine schlechte Nahtqualität wie bspw. Porenbildung durch Lufteinschlüsse zur Folge hat. Ständige Nacharbeiten oder gar Ausschuss lassen dann schnell die Produktionskosten in die Höhe schießen. Dem können Sie mit der richtigen Pflege vorbeugen!

Das vordere Ende des Schweißbrenners muss regelmäßig von Schweißspritzern und Schmauch befreit werden – manuell oder automatisiert. Besonders bei größerem Bauteiledurchsatz und hohen Anforderungen an die Nahtqualität empfiehlt sich auch bei Cobots der Einsatz einer automatisierten Brennerreinigung bzw. Brennerwartung. Durch ein solches System wird der Fehlerfaktor Mensch für eine reproduzierbare Reinigung ausgeschaltet.

Eine gute Brennerreinigungsstation:

- lässt sich schnell und einfach an einen Roboter montieren

- ist höchst zuverlässig und hat eine lange Lebensdauer

- besteht aus hochwertigen, umweltfreundlichen Komponenten

- garantiert Arbeitssicherheit und Prozesssicherheit beim automatisierten Schweißen

- beinhaltet Brennerreinigung, Drahtschneidevorrichtung und Anti-Spritzerschutz

- erhöht die Anlagenverfügbarkeit

All das vereint die TCS Compact von ABICOR BINZEL. Diese Reinigungsstation können Sie über die Stromquelle einfach in der Anlage integrieren und müssen nur einmalig programmieren. Achtung: Nicht alle Typen anderer Anbieter von Reinigungsstationen beinhalten dieses Feature.

In einem Reinigungszyklus wird zunächst der Draht auf die richtige Länge für den nächsten Schweißstart abgelängt. Im zweiten Schritt werden Gasdüsenkante und Gasdüseninnenraum gereinigt, was ein auf den Brenner abgestimmter Reinigungsfräser erledigt. Im dritten und letzten Schritt wird der vordere Brennerbereich leicht mit einem Antihaftmittel eingesprüht. Damit wird die Möglichkeit reduziert, dass sich neue Spritzer ansetzen und sich im nächsten Reinigungszyklus auch leichter entfernen lassen.

Brennerreinigungsstation TCS Compact von ABICOR BINZEL

Warum sollten Klein- und mittelständische Unternehmen Cobots einsetzen? 10 Gründe hierfür:

- Mehr Qualitätsschweißungen in kürzerer Zeit

- Ideal für Kleinserien – der Schweißer kann parallel anspruchsvollere Schweißaufgaben übernehmen

- Schnelle und einfache Integration

- Intuitive Bedienung und Programmierung

- Leicht zu erlernen

- Konstante Nahtqualität

- Entlastung für den Schweißer

- Flexibler Einsatz bei wechselnden Kleinserien

- Schafft Potenzial für weitere Aufträge

- Erleichtert den Einstieg in die Automation

Jetzt zur Sache: Wie sieht das Ganze nun in der Praxis aus?

Bis hierhin ging es um die ganze Theorie rund um den Einsatz eines Cobots. Sie wissen, welches Equipment Sie benötigen und worauf Sie achten müssen. In diesem Kapitel erfahren Sie, wie Sie nun zu Ihrem Cobot als Systemlösung kommen, welche Vorbereitungen getroffen werden müssen und wie Sie am besten lernen, ihn mit Ihren Applikationen zu bedienen.

Im Folgenden finden Sie eine Übersicht der einzelnen Schritte auf dem Weg zu Ihrem Cobot und zwar so, wie Sie es bei ABICOR BINZEL erleben würden: von Ihrem Wunsch, einen Cobot in Ihre Produktion integrieren zu wollen, über die Prüfung, ob und wie das in Ihrem Betrieb am besten umgesetzt werden kann, bis hin zur Möglichkeit, was Sie im Fall einer Frage oder auch Problemstellung tun können.

Darum treten wir also auf der Stelle …

Kennen Sie das aus Ihrem Betrieb?

- Gut ausgebildete und erfahrene Schweißer müssen immer öfter Arbeiten erledigen, für die sie eigentlich überqualifiziert sind

- Für einen Industrieroboter sind Ihre Stückzahlen noch zu gering, so dass sich eine Investition in diese Richtung nicht lohnt

- Sie haben bisher ausschließlich manuell geschweißt und möchten Ihre Mitarbeiter entlasten, auch weil die Stückzahlen stetig steigen

- Sie schweißen auch mehrlagig und das ist für Ihre Mitarbeiter eine echte Tortur

- Sie haben schon an Automation gedacht, schrecken aber bei den Anschaffungskosten zurück

- Ihre Anwendungen sind sehr speziell und doch wiederholen sie sich

- Ihre Schweißer beschweren sich seit Längerem über einseitige, sich wiederholende Schweißarbeiten und sind an ihren Grenzen angelangt – körperlich wie emotional

- Die Angst vor Arbeitsplatzverlust ist sehr groß, obwohl die steigenden Stückzahlen nicht mehr mit den Handschweißern zu schaffen sind

- Sie müssen zu 100 % überzeugt sein, bevor Sie in Robotertechnik investieren

Um eine Optimierung Ihrer Schweißarbeiten zu ermöglichen, wollen wir gemeinsam Ihre aktuellen Schweißaufgaben durchleuchten: Was wird wie geschweißt? Gibt es möglicherweise bereits eine Serienproduktion, vielleicht auch »nur« eine Kleinserie?

Trotz aller Befürchtungen ist Ihnen klar: Sie brauchen automatisierte Unterstützung, damit Ihre Wettbewerbsfähigkeit weiterhin erhalten bleibt und Ihre Schweißer entlastet werden. Mit ABICOR BINZEL werden Sie nicht nur schrittweise an das Cobot-Schweißen herangeführt, sondern erleben selbst, dass ein Cobot ein echter Mehrwert sein wird, der Ihren Schweißern und Ihrer Produktivität gute Dienste leistet.

Keine Angst vor Technik!

Wie fange ich am besten an?

Sie starten Ihre Suche möglicherweise mit Recherchen im Internet, wo erfahrungsgemäß viele Fragen auftauchen. Beim Händler Ihres Vertrauens bekommen Sie vielleicht schon erste Antworten. Haben Sie bereits einen Anbieter für eine Komplettlösung mit Cobot gefunden, helfen ebenso die Kontaktdaten zu dessen zuständigen Innen- und Außendienstlern. Oft lassen sich geeignete Partner auch über die Social-Media-Kanäle erreichen. Wenn Sie Interesse haben, mit ABICOR BINZEL zusammenzuarbeiten, finden Sie am Ende dieses E-Books die Kontaktmöglichkeit.

Erster Besuchstermin bei Ihnen

In einem ersten Besuch bei Ihnen wird der Außendienst von ABICOR BINZEL die Möglichkeiten einer Automation in Ihrem Haus abklären. Hierbei wird sich herausstellen, ob Ihre Prozesse das Schweißen mit einem Cobot oder vielleicht mit einem Industrieroboter zulassen. Im selben Schritt besprechen wir mit Ihnen die Möglichkeit von Probeschweißungen an Ihren eigenen Bauteilen in unserem Innovations- und Technologiezentrum. Im Laufe dieses Kapitels gehen wir nochmals genauer darauf ein.

Zur Vorbereitung hierfür sollten Sie bestenfalls Bauteile, Zeichnungen oder ähnliches zur Hand haben. Je mehr Informationen in das Gespräch mit einfließen können, umso besser ist das für den Verlauf der weiteren Planungen. Auch Gedanken Ihrerseits über mögliche Probleme beim Schweißen können sehr hilfreich sein und sollten unbedingt mit angesprochen werden.

Während des ersten Gesprächs lässt sich auch bereits die Notwendigkeit von Spannvorrichtungen für eine Cobot-Zelle erörtern. Erfahrungen der vergangenen Jahre haben hier gezeigt, dass sich Schablonen und Spannvorrichtungen für kleine Serien oder Einzelfertigung mit einem geringen Aufwand selbst erstellen lassen. Sehr bewährt haben sich hier durch ihre einfache Handhabung Lochschweißtische, die bei fast allen Cobot-Anwendungen eingesetzt werden. Hier unterstützen wir Sie gerne beim Implementieren.

Was geht bei mir – bin ich schon am Ende?

Damit Sie ein sinnvolles Konzept für Ihre Cobot-Lösung bekommen, durchleuchten wir sprichwörtlich gemeinsam mit Ihnen aktuelle Bauteile in Ihrer Produktion:

- Haben Sie viele Nicht-in-Ordnung-Teile (NiO-Teile)?

- Sind bereits Spannvorrichtungen vorhanden?

- Wie werden die Bauteile zum Schweißen vorbereitet (Nahtvorbereitung)?

Gibt es bei Ihnen in höherer Anzahl NiO-Teile, ist es möglich, diese mit einer gut geplanten Cobot-Anwendung deutlich zu reduzieren. Eine bereits vorhandene Spannvorrichtung erleichtert auf jeden Fall den Umgang mit einer Roboteranlage. Auch eine gute Nahtvorbereitung ist für eine automatisierte Lösung wichtig, denn je besser die Vorbereitung, desto kleiner der Ausschuss an schlecht geschweißten Bauteilen. In der Automatisierung sagt man: Je schlechter die Nahtvorbereitung, desto teurer gestaltet sich der Vorrichtungsbau.

Den Cobot kennenlernen

Ob sich Ihre Bauteile dann auch wirklich mit einem Cobot schweißen

lassen, können wir gemeinsam mit Ihnen in unserem Innovations- und Technologiezentrum – kurz ITC – prüfen. Hier führen wir professionelle Schweißversuche durch und damit verbunden eine Machbarkeitsanalyse hinsichtlich Zugänglichkeit, Prozessoptimierung, Einsparmöglichkeiten etc. Anhand der Machbarkeitsanalyse können ebenso Kosten-Nutzen-Rechnungen erstellt werden.

Videos und Fotos dieser Schweißarbeiten ziehen direkt Vergleiche gegenüber dem aktuellen Stand. In unserer Metallographie können Schliffbilder erstellt werden, um sicherzustellen, dass die Qualitätsansprüche an die Schweißnaht erfüllt sind. In diese Vergleiche fließen natürlich auch Angaben zu den Schweißparametern ein wie z. B. Schweißstrom bzw. Drahtvorschubgeschwindigkeit, Schweißspannung, Gasart, Gasversorgung, Drahtdurchmesser, Schweißgeschwindigkeit, Grundwerkstoff, Schweißzusatzwerkstoff usw.

Die Möglichkeiten im ITC im Überblick

- Anwendungsanalysen/Machbarkeitsanalysen

- Prozessoptimierung

- Versuche mit eigenen Bauteilen

- Metallographie/QS

Besuchsablauf in einfachen Schritten

1. Mitgebrachte Bauteile analysieren

2. Parametervorgaben abstimmen

3. Schweißfolge mit dem Cobot festlegen

4. Bauteil aufspannen

5. Cobot programmieren

6. Schweißung durchführen

7. Ergebnis gemeinsam bewerten

8. Optimierungen gemeinsam besprechen

Kundenbauteil: Halter für Landmaschinen

Wen brauche ich alles? Mein Team fürs Finetuning

Wie wird eine Cobot-Schweißanlage eingerichtet? Eine kurze, aber gleichzeitig auch wichtige Frage, denn hier geht es um Ihre Sicherheit, um die Ihrer Kollegen und genauso um rechtliche Grundlagen.

So kann Ihr idealer Cobot aussehen

Gehen wir davon aus, wir haben gemeinsam Ihre Bauteile probegeschweißt und eine Machbarkeitsanalyse erstellt. Diese Daten dienen nun als Grundlage für den qualifizierten Partner, der Tisch, Vorrichtung und Einhausung für die Komplettlösung beisteuert. Als Ergebnis sehen Sie dann, wie der optimale Cobot für Sie aussehen kann, wie z. B.:

- als Kombination mit einem Schweißtisch

- hängend montiert

- mit Drehvorrichtungen

- mit einem Längsnahtverfahrweg bzw. einer Lineareinheit

- mit Schweißrauchabsaugung

- mit Reinigungsstation

Bei der Planung eines Cobots arbeiten alle Beteiligten Hand in Hand – dann »läuft es rund«

Die Netzwerke an lokalen Händlern und Partnern ermöglichen es, eine Cobot-Anlagegenau auf Ihre Bedürfnisse »zuzuschneiden«. Der qualifizierte Partner projektiert die Zellen, erstellt das Angebot und gewährleistet den Service. Der Händler des Vertrauens bleibt durchgehender Ansprechpartner.

Alles, was Sie für die Integration eines Cobots zur Verfügung stellen müssen, ist:

- Stromanschlüsse

- Gasversorgung

- Druckluftanschluss für die Schweißrauchabsaugung

Wenn Sie sich schon näher mit dem Thema Cobot auseinandergesetzt und bereits tiefer recherchiert haben, ist Ihnen sicher der Begriff »Inverkehrbringer« über den Weg gelaufen. Seine Aufgabe hat weitreichende Auswirkungen auf Ihre Entscheidung, ob Sie eine Cobot-Schweißanlage selber planen oder planen lassen wollen.

Der Inverkehrbringer ist dafür verantwortlich, dass die Maschinenrichtlinie 2006/42/EG, die wir in Kapitel 3 näher beschrieben haben, auch eingehalten wird. Wenn Sie sich also dazu entscheiden, eine Cobot-Anlage selber zu planen, rutschen Sie in die Rolle des Inverkehrbringers. Das bedeutet: Existiert für eine Maschine kein Eigen- oder Fremdhersteller, leitet die Maschinenrichtlinie 2006/42/EG dessen Verantwortung an denjenigen weiter, der eine Maschine in Verkehr bringt oder in Betrieb nimmt. In diesem Fall an Sie.

Das gilt also auch, wenn Sie einen kollaborativen Roboter mit dem kompletten schweißtechnischen Equipment als Set kaufen und diesen selbstständig an beispielsweise einen vorhandenen Schweißtisch anbauen. In diesem Fall sind Sie für die CE-Konformität verantwortlich! Das müssen Sie in Ihrer Planung immer beachten.

Jetzt geht’s los …!

Ihr Cobot ist geplant, der Inverkehrbringer sind nicht Sie und die Bestellung ist über die Bühne. Ist der ganze darauf folgende Prozess durchlaufen, baut als nächstes der qualifizierte Partner Ihr Cobot-System auf. Idealerweise gemeinsam mit Ihnen oder den bei Ihnen im Haus verantwortlichen Personen, die sich dabei ganz genau mit dem Cobot auseinandersetzen können. Der Aufbau eines Cobot-Systems ist innerhalb eines Werktags abgeschlossen. So kann noch am gleichen Tag die erste Schulung für Sie bzw. Ihre Mitarbeiter oder Kollegen stattfinden.

Trainings an einem Cobot sollten für alle Beteiligten »just in time« erfolgen: Das erste Training vor Inbetriebnahme, das zweite direkt am Tag des Setups bei Ihnen. Es ist nicht sinnvoll, dass das erste Training mehrere Wochen vor dem Aufbau des Cobot-Systems erfolgt, weil einfach zu viel Zeit verstreicht und das Gelernte ohne anschließende Praxis schnell wieder vergessen wird. Ist der Cobot erst einmal eingerichtet und in Betrieb genommen, lernen die Anwender die Programmierung bzw. Steuerung des Cobots in den Wochen danach praktisch »on the job«. Weil die Steuerung intuitiv ist, kann man sich direkt an das Programmieren für das Schweißen der Bauteile machen.

Etwa zwei bis drei Wochen später wird dann das erlernte Wissen durch eine weitere Schulung vertieft. ABICOR BINZEL unterstützt hier alle Beteiligten weiterhin bei den schweißtechnischen Anforderungen und Lösungen.

So läuft’s auch nach der Inbetriebnahme des Cobots gut weiter

Sie stehen in regelmäßigem Kontakt mit dem Händler Ihres Vertrauens, unserem Partner. Er ist immer am gesamten Prozess beteiligt und informiert. Insbesondere nach der Installation Ihres Cobots bleibt er Ihr erster Ansprechpartner in allen Belangen wie beispielsweise für die Verschleißteilelieferung. Gleiches gilt für den Kontakt zum qualifizierten Partner, der den Cobot mitsamt Equipment bei Ihnen im Betrieb CE-konform installiert hat. ABICOR BINZEL steht mit Ihren Ansprechpartnern über die Außendienstmitarbeiter in engem Kontakt.

Selbstverständlich können Sie für weitere Lösungen sowie schweißtechnische Anfragen auf ABICOR BINZEL zukommen. Sollen auch nach der Installation Schweißparameter optimiert werden, führen wir das natürlich sehr gerne für Sie durch.

So holen Sie das Maximum aus Ihrer Cobot-Schweißanlage

Wenn man schon in eine Cobot-Schweißanlage investiert, möchte man natürlich den größtmöglichen Nutzen herausholen. Das richtige Equipment ist eine Sache, das richtige Bedienen und der Umgang mit diesem Schweißsystem im geschäftigen Alltag eine ganz andere. Mit den im Folgenden dargestellten Dienstleistungen wird es Ihnen gelingen, Ihren Cobot in seiner vollen Effektivität zu nutzen – vorausgesetzt, diese sind optimal aufeinander abgestimmt:

Achten Sie bei der Wahl Ihres Dienstleisters darauf, dass diese Bereiche abgedeckt sind und optimal ineinandergreifen. Sollten Sie sich dazu entschließen, mit ABICOR BINZEL zusammenzuarbeiten, haben Sie einen Partner an der Hand, bei dem alle Puzzleteile ideal zusammenpassen, so dass Sie den größtmöglichen Nutzen aus Ihrer Cobot-Anlage herausholen.

Diese Dienstleistungen holen das Maximum aus Ihrem Cobot-Schweißsystem

Der Customer Service im Cobot-Projekt

Speziell bei einem Cobot-Projekt wird der Customer Service von Beginn an in die Planung mit eingebunden. Auf diese Weise können Fachabteilungen und Partner-Systemhäuser frühzeitig gemeinsam auf Ihre Wünsche und Anforderungen eingehen.

Die folgende Abbildung zeigt die einzelnen Schritte und die Verantwortlichkeiten von der Planung eines Cobot-Projekts im Hause ABICOR BINZEL bis hin zur Wartung des Systems nach der Implementierung, die ebenfalls durch den qualifizierten Partner stattfindet. Klingt möglicherweise nach viel, ist aber aus unserer Erfahrung ein schneller und reibungsloser Prozess.

Beachten Sie bei der ganzen Planung Ihrer Cobot-Schweißanlage unbedingt zwei Dinge:

- Nehmen Sie Ihre Mitarbeiter »mit«, damit diese den Cobot nicht als Feind, sondern als wertvollen Helfer sehen, der sie entlasten kann.

- Nehmen Sie sich zu Beginn etwas mehr Zeit, um zum Ende hin das beste Ergebnis zu erreichen.

Und wie läuft der Weg zum eigenen Cobot? Hier sind Sie ganz nah an einem Projekt dabei:

Das sagt der Anwender

Der qualifizierte Partner erklärt den Ablauf der Installation

Die involvierten Personen in einem Projekt

„Wer das Ziel kennt, kann entscheiden,

wer entscheidet, findet Ruhe,

wer Ruhe findet, ist sicher,

wer sicher ist, kann überlegen,

wer überlegt, kann verbessern.“

- Konfuzius

Wir hoffen, dass Sie mit diesem E-Book einen guten Überblick über Herausforderungen, Möglichkeiten rund um den Einstieg in die Automatisierung mit einem Cobot erhalten haben und jede Menge Tipps und Tricks für das Schweißen mit Cobots mitnehmen konnten – und wir Ihnen damit eine wertvolle Hilfe zur Entscheidungsfindung geben konnten.

Lassen Sie uns gerne sprechen, wenn Sie sich entschieden haben, einem Cobot in Ihrer Produktion eine Chance zu geben. Sollten Sie sich noch unsicher sein, ob das Schweißen mit Cobots das Richtige für Sie ist, lassen Sie uns ebenso sprechen. Fragen Sie auch bei Firmen, die mit uns bereits ein Cobot-Projekt realisiert haben – wir stellen Ihnen sehr gerne den Kontakt her. Sie müssen ein gutes Gefühl haben, wenn Sie diesen Schritt gehen. Ganz im Sinne von Konfuzius.

Sollten Sie weitere Fragen haben, kontaktieren Sie uns gerne:

Wir hoffen, dieses E-Book hat Ihnen gefallen und Ihre Erwartungen wurden erfüllt.

Anregungen und Anmerkungen sind gerne willkommen.

Viele Leute haben zur Entstehung dieses E-Books beigetragen:

ABICOR BINZEL, Deutschland

Simon Opper, Junior Produktmanager Cobot ROBOTIC SYSTEMS

Frank Müller, Direktor Produktmanagement Global

Ingo Frischkorn, Global Key Account Manager ROBOTIC SYSTEMS

Sebastian Geltl, Produktmanager Stromquellen ROBOTIC SYSTEMS

André Faber, Leiter Absaugtechnik

Jörg Ehling, Knowledge Manager

Markus Preis, Vertrieb Deutschland Außendienst

Carmen Laux, Marketing

Christine Rinn, Marketing

Theresa Zimmermann, Marketing