Buses gaz pour torches MIG/MAG

C’est l’une des pièces d’équipement les plus importantes d’une torche de soudage MIG/MAG ou d’une torche de soudage TIG: la buse gaz, souvent aussi appelée coiffe. La tâche de la buse gaz est de permettre au gaz de protection nécessaire au processus de soudage de s’écouler uniformément et laminaire dans le processus, de sorte qu’une couverture constante du gaz de protection de l’arc et du bain de soudure contre l’atmosphère soit garantit.

Les exigences en matière de matériaux et d’outils sont parfois extrêmes dans le soudage MIG/MAG. De bons outils tels que la torche de soudage avec ses pièces d’usure et de rechange sont décisifs pour la qualité du cordon de soudure et l’efficacité du processus de soudage. En particulier, les pièces d’usure situées dans la tête de la torche doivent faire face à beaucoup de choses, car ce sont les pièces les plus proches du process. La buse gaz est située à l’avant ou directement sur le process – seulement dans certains cas, le tube contact dépasse davantage – et doit faire face à une grande chaleur, à des radiations et à des projections de soudure volantes.

Il existe des différences élémentaires en termes de sélection des matériaux, de traitement et de qualité. Avec les buses gaz d’ABICOR BINZEL, vous disposez de pièces d’usures qui répondent aux exigences existantes dans la qualité premium habituelle.

Toutes les informations en un coup d’œil

Tâches d’une buse gaz

La buse gaz assure un flux de gaz correct dans le processus de soudage en guidant le flux de gaz dans le processus et en protégeant ainsi l’arc de l’atmosphère environnante. Pour que cela soit toujours garanti, la buse gaz doit être propre et exempte autant que possible de particules, qui surviennent inévitablement lors du soudage MIG/MAG – qui est un processus de court-circuit à l’arc. Tout contour interférent causé par des particules adhérentes ou brûlées provoquera le tourbillon du flux de gaz et affectera la couverture gazeuse. Il est donc d’autant plus important de protéger au mieux la buse de l’adhérence des projections. D’une part par le choix du matériau, d’autre part par l’utilisation d’une protection anti-projections.

Une autre tâche de la buse gaz est de dissiper la chaleur générée dans le process le plus rapidement possible afin que la torche de soudage elle-même soit protégée de la surchauffe. Ceci est également particulièrement important lors du soudage de composants préchauffés.

Buses gaz MIG/MAG – Matériaux et propriétés

Le matériau de base d’une buse gaz MIG/MAG est généralement un alliage de cuivre, parfois du cuivre pur est utilisé. D’autres ont un revêtement supplémentaire de nickel, par exemple, pour empêcher l’adhérence ou la combustion des projections de soudure du procédé MIG/MAG et ainsi assurer une durée de vie plus longue du carénage. De plus, l’avantage de ces revêtements est que les projections de soudure sont plus faciles à enlever à nouveau car elles ne brûlent pas aussi profondément.

Buses gaz en cuivre

Le cuivre est un bon conducteur de chaleur, très résistant et facile à travailler. En règle générale, plus les buses gaz sont froides, moins il y a d’adhérence aux éclaboussures. En raison de leur très bonne conductivité thermique, les buses gaz en cuivre sont idéales pour le soudage dans toutes les gammes d’ampèrages. En plus des buses gaz en cuivre pur, il existe également des buses gaz revêtues.

Buses gaz nickelées

Un revêtement de nickel empêche les projections de soudure, qui se produisent dans un procédé MIG/MAG, d’adhérer facilement. Dans le même temps, ces buses gaz avec leur corps en cuivre offrent les avantages des buses gaz en cuivre. De plus, les propriétés réfléchissantes du nickel empêchent la lumière et la chaleur d’entrer et garantissent que la température de la torche de soudage reste basse. Les torches de soudage ABIMIG® d’ABICOR BINZEL ont même des buses gaz nickelées hautement polies, qui réfléchissent donc au mieux la chaleur et protègent ainsi très bien la buse et la torche de soudage dans son ensemble contre l’adhérence des éclaboussures. Par rapport aux buses gaz conventionnelles de la gamme MB, celles-ci ont même une durée de vie plus longue.

Formes des buses gaz MIG/MAG

Il existe différentes formes de buses gaz et celle qui est choisie dépend des exigences de soudage et de l’accessibilité. Dans tous les cas, une couverture gazeuse optimale est essentielle, en particulier lors du soudage de matériaux fortement alliés ou d’aluminium, où l’influence de l’air atmosphérique en particulier peut affecter gravement la qualité des soudures, comme en témoignent les couleurs de recuit et la formation de pores. Dans le même temps, une accessibilité suffisante au composant doit être garantie. Par conséquent, il est toujours nécessaire de trouver un compromis entre l’accessibilité et la couverture de gaz requise.

Flux de gaz visualisé

Les figures suivantes montrent des exemples de flux de gaz provenant de deux buses gaz différentes:

Les deux figures ci-dessus montrent une forme de buse gaz inappropriée, indiquée par la turbulence du gaz de protection. Les deux figures ci-dessous montrent le débit de gaz d’une buse gaz cylindrique standard.

L’interférométrie dite de Schlieren utilisée dans l’ABICOR BINZEL ARCLab – le département de recherche et développement interne – permet de visualiser le débit de gaz. Le débit de gaz peut être visualisé et analysé pendant le processus de soudage à l’aide de caméras spéciales. Les images avec et sans l’arc montrent que le comportement de l’écoulement est significativement influencé par l’arc. Par exemple, la forme de la buse montrée dans l’image ci-dessus ne fournit pas une couverture de gaz de protection suffisante. La buse gaz cylindrique assure également un flux constant de gaz de protection laminaire pendant le processus de soudage et ainsi une couverture optimale du gaz de protection.

Une évaluation réelle de la qualité de la protection gazeuse est possible en mesurant la teneur en oxygène dans la zone située sous la buse gaz. À cet effet, un banc d’essai spécial est également disponible dans l’ABICOR BINZEL ARCLab.

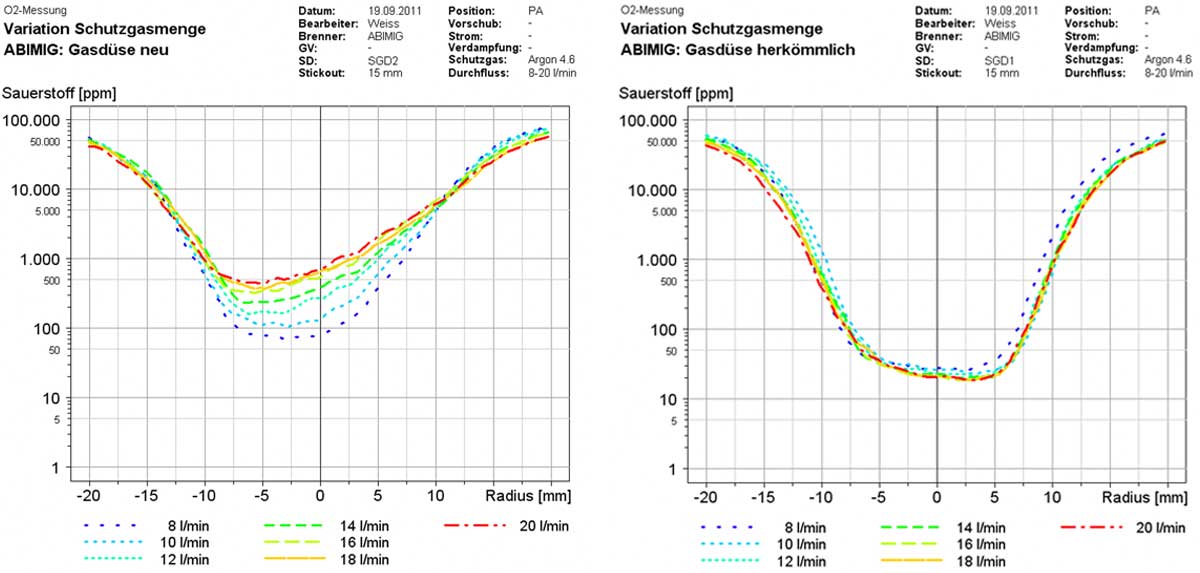

Les figures suivantes montrent les différences dans la qualité de la protection gazeuse des deux formes de buse gaz standard cylindriques.

On peut voir que la forme marquée comme « Gasdüse neu » (buse gaz neuve) ne permet pas une couverture de gaz de protection uniforme. La teneur en oxygène sous la buse gaz atteint un minimum de 100 ppm, tandis que la buse gaz cylindrique conventionnelle reste toujours en dessous de 20 ppm. C’est un critère important, en particulier pour les matériaux sensibles à l’oxydation tels que l’aluminium et les aciers inoxydables.

La taille de l’extrémité avant de la buse détermine la largeur de la couverture de gaz. Cette taille est spécifiée en NW (largeur nominale). Les largeurs nominales proposées par ABICOR BINZEL vont de 7 mm (jeu d’espace étroit MB 401/501) à 21 mm (cylindrique pour ABIMIG®) Entre ces types, toujours en fonction du type de torche, il existe d’autres variantes coniques différentes. En cas d’accessibilité très difficile, il est également possible d’utiliser des variantes spéciales, telles que les buses gaz courbées à 45°, avec tube contact coudés.

Buses gaz cylindriques

La forme droite d’une buse gaz cylindrique offre une large couverture de gaz et est principalement utilisée pour le soudage de l’aluminium et de l’acier inoxydable. Une couverture gazeuse insuffisante entraîne souvent des couleurs de recuit indésirables sur l’acier inoxydable, qui doivent être laborieusement enlevées. Cela peut être évité en choisissant la bonne buse gaz.

Buses gaz coniques

La buse gaz conique est considérée comme la buse gaz standard. Elle se rétrécit vers l’avant et offre ainsi une meilleure accessibilité à la pièce, par exemple lors du soudage en biais. Avec des buses gaz fortement coniques, des angles encore plus étroits peuvent être obtenus. Bien sûr, cette forme permet encore à suffisamment de gaz de circuler pour assurer une bonne couverture de gaz de protection.

Buses gaz lourds

Comme leur nom l’indique, ces buses gaz ont des parois plus épaisses et sont utilisées lorsqu’une chaleur particulièrement élevée est appliquée à la tête de la torche. Par exemple, lorsque les matériaux doivent être préchauffés avant le soudage pour éviter la formation de fissures dans le cordon de soudure. Les buses gaz lourdes absorbent proportionnellement plus de chaleur et la dissipent de manière fiable. Dans la gamme de produits ABICOR BINZEL, vous trouverez souvent ces buses gaz avec le suffixe « HD » pour usage intensif.

Buses gaz haute performance

Qu’est-ce qui fait d’une buse gaz une buse gaz haute performance? Leur longue durée de vie supérieure à la moyenne, même avec un soudage à fort ampérage, ne dépend pas de la forme de la buse gaz, mais plutôt de la structure du corps de la buse gaz. Les buses gaz de la série de torches ABIMIG® d’ABICOR BINZEL ont une masse isolante dans leur corps de buse gaz, ce qui bloque la dissipation de chaleur dans le siège de la buse et le col de la torche. Cela rend la torche de soudage plus résistante dans l’ensemble.

Buses gaz spéciales

Certaines tâches de soudage nécessitent des solutions spéciales pour l’accessibilité et la dissipation de chaleur. Des angles difficiles à atteindre, des espaces profonds dans des tôles épaisses ou même une chaleur extrême dans le process sont des conditions qui peuvent être améliorées ou le travail facilité par des pièces d’usure appropriées.

Buses gaz spéciales:

- Buses gaz en forme de bouteille

- Buses gaz à espace étroit

- Buses gaz inclinées

- Buses gaz extra refroidies

Buses gaz en forme de bouteille

Comme son nom l’indique, l’extrémité avant de cette buse gaz est effilée comme la forme d’une bouteille. Les buses gaz en forme de bouteille permettent à la fois une bonne accessibilité et une bonne vue de la pièce et du cordon de soudure. La couverture gazeuse est plus étroite qu’avec des buses gaz coniques.

Buses gaz narrow gap

La buse gaz narrow gap est utilisée là où même avec des buses en forme de bouteille, vous ne pouvez pas vous en sortir. Il s’agit d’une buse gaz de forme spéciale, par exemple pour le soudage narrow gap et le soudage simple face traversant des profilés HP dans la construction navale. Les plaques jusqu’à une épaisseur de 50 mm peuvent être soudées avec des buses gaz narrow gap.

Buses gaz inclinées

Avec une buse gaz inclinée, il est facile de souder à un angle car vous pouvez tenir la torche droite. Cette buse gaz, en combinaison avec la buse d’alimentation correctement inclinée, résout de nombreux problèmes d’accessibilité et a de nombreux utilisateurs reconnaissants.

Buses gaz extra refroidies

Avec ses doubles parois, cette buse gaz spéciale dispose de son propre deuxième circuit de refroidissement avec raccordement de sortie d’eau et raccordement d’entrée d’eau. De cette façon, elle est en outre refroidie indépendamment du refroidissement interne de la torche de soudage et peut être exposée à une chaleur très élevée sans être extraordinairement chargé. Ce type est bien adapté aux composants préchauffés.

Buses gaz push-on – Buses gaz à visser

La question de savoir si une buse gaz à visser est plus adaptée à l’application de soudage est finalement déterminée par le système consommable. Ainsi, toutes les torches MB d’ABICOR BINZEL sont équipées de buses gaz poussables et toutes les torches de soudage de la série ABIMIG® sont équipées de buses gaz vissées.

Les buses gaz push-on sont plus faciles et plus rapides à retirer et à remplacer. Elles sont également équipées d’un anneau de serrage qui assure un bon ajustement sur la tête de la torche en cas de fortes fluctuations de température entre le froid et le chaud. Les buses gaz push-on ont une surface de contact plus grande que les buses à visser, ce qui a un effet positif sur la dissipation de la chaleur. Cependant, en raison de leurs caractéristiques, elles ne conviennent pas au soudage robotisé, où une buse gaz plus étanche est mieux adaptée aux conditions qui y règnent.

En comparaison, les buses gaz vissées sont plus fermement fixées à la tête de la torche. Elles garantissent également un alignement centré de la buse et sont parfaitement adaptées à une utilisation sur des robots de soudage, où elles conservent leur centrage même pendant le nettoyage mécanique. De nombreuses buses gaz vissées sont préférées pour le soudage robotisé.

Éviter l’adhérence des projections de soudure

D’une part, le choix du matériau de la buse gaz peut influencer la force d’adhérence des projections de soudure. Les buses gaz nickelées offrent une meilleure protection contre l’adhérence aux projections que les buses gaz en cuivre nues ou pur. Les sprays, pâtes et autres produits anti-éclaboussures offrent une protection supplémentaire contre l’adhérence des projections de soudure sur et aux buses gaz. Le spray anti-adhérent ou le spray anti-adhérent ininflammable, le spray céramique ainsi que la pâte anti-éclaboussures Düsofix d’ABICOR BINZEL ont fait leurs preuves auprès des soudeurs du monde entier. Il suffit de pulvériser sur la buse gaz ou de plonger dans la pâte et les projections de soudure et l’adhérence des projections est considérablement réduite par le film protecteur appliqué.

Spray anti-adhérent ininflammable

Spray céramique

Pâte anti-éclaboussures Düsofix